В процессе эксплуатации под действием ударных нагрузок, трения и других факторов меняется техническое состояние рулевых элементов — появляется люфт в шарнирах, которые способствуют увеличению интенсивности износа деталей. Изношенное или неправильное затягивание и регулировка увеличивают силу трения в рулевом управлении. Все это влияет не только на долговечность деталей, но и на управляемость автомобиля и безопасность движения. Основные недостатки рулевого управления следующие.

Повышенные обороты холостого хода. Основная причина:

- откручивание рулевых болтов, гаек шаровых опор рулевых тяг;

- увеличение люфта в шаровых опорах, в подшипниках ступиц передних колес, при зацеплении ролика с червяком, между осью маятника и втулками, в подшипниках червяка, между упор рейки и гайка;

- люфт в клепаном соединении.

Жесткий поворот руля. Основная причина:

- деформация деталей рулевой передачи;

- неправильная установка углов передних колес;

- нарушение зазора в зацеплении ролика с червяком;

- перетягивание регулировочной гайки оси маятникового рычага (только для рулевых механизмов червячно-винтового типа);

- низкое давление в шинах передних колес;

- отсутствие масла в рулевом механизме;

- повреждение деталей шаровых опор, опоры верхней опоры подкоса, опорной втулки или рельсового упора, частей телескопической стойки подвески.

Шум (стук) в рулевом. Основная причина:

- повышенный люфт в подшипниках передних колес, между осью маятникового рычага и втулками, при зацеплении ролика с червячным винтом или в подшипниках червячного винта (только для управления червячным винтом), в шаровых опорах рулевых тяг, между реечным упором и гайкой (только для реечных рулевых механизмов);

- ослабление гайки шариковых шпилек рулевых тяг, болтов рулевого механизма или болта нижнего фланца упругой муфты на валу-шестерне (только для реечных механизмов);

- ослабление регулировочной гайки оси маятникового рычага.

Самовозбуждающаяся угловая вибрация передних колес. Основная причина:

- ослабление гаек шаровых опор рулевых тяг, рулевых болтов или кронштейна маятникового рычага;

- нарушение зазора в зацеплении ролика с червяком.

Плохая устойчивость автомобиля. Основная причина:

- нарушение установки углов передних колес;

- увеличение люфта в подшипниках передних колес, в шаровых опорах рулевых тяг, ослабление гаек шаровых опор рулевых тяг, увеличение люфта в зацеплении ролика и червячного винта (для рулевых механизмов только червячного типа);

- крепление корпуса рулевого механизма или кронштейна маятникового рычага;

- деформация поворотных кулаков или рычагов подвески.

Утечка масла из картера. Основная причина:

- износ уплотнений вала рычага или рулевого червяка (только для рулевых механизмов червячного типа);

- ослабленные болты крышки рулевого механизма;

- повреждение пломб.

Неисправности гидроусилителя рулевого управления идентичны по своей природе обычному рулевому управлению, однако дополнительные детали могут вызывать неисправности, характеризующие работу гидравлической трансмиссии:

- затруднение вождения из-за ослабления ремня гидроусилителя руля, низкого уровня рабочей жидкости в бачке усилителя, неисправности помпы или клапана помпы;

- чрезмерный люфт из-за износа основного или промежуточного вала рулевой колонки, перекоса или повреждения рулевого механизма;

- повышенный шум при работе рулевого управления, который может быть вызван перекосом рулевого механизма или неисправностью насоса.

Видео:Диагностика рулевого управления зимой.Обзор видео.Скачать

2. Нормативные требования к рулевому управлению

Требования к элементам рулевого управления транспортного средства регулируются Правилами ЕЭК ООН № 79.

Общий люфт в рулевом управлении в условиях регламентированных испытаний не должен превышать предельных значений, установленных производителем в эксплуатационной документации, а при отсутствии таких данных не должен превышать 10 ° для создаваемых легковых и грузовых автомобилей и автобусов на их основе; 20 ° для автобусов; 25 ° для грузовиков.

Суммарный люфт в рулевом управлении — это угол поворота рулевого колеса из положения, соответствующего началу поворота управляемых колес в одном направлении, в положение, соответствующее началу их вращения в противоположном направлении положению, соответствующему положению примерно к прямолинейному движению автомобиля.

Началом поворота рулевого колеса является угол поворота рулевого колеса 0,06 ± 0,01 °, измеренный из положения для движения по прямой.

При проверке общего зазора должны быть соблюдены следующие условия испытаний:

- шины рулевого колеса должны быть чистыми и сухими;

- рулевые колеса должны находиться в нейтральном положении на сухой, ровной, горизонтальной асфальтовой или бетонно-бетонной поверхности;

- испытания автомобилей с гидроусилителем руля проводятся при работающем двигателе.

Величина общего люфта при рулевом управлении определяется углом поворота рулевого колеса между двумя фиксированными положениями после двух или более измерений.

Натяжение ремня привода насоса гидроусилителя руля и уровень рабочей жидкости в бачке должны соответствовать требованиям, предъявляемым заводом-изготовителем транспортного средства в эксплуатационной документации.

Сенсорная система рулевого управления проверяет соответствие следующим нормативным требованиям:

- рулевое колесо должно вращаться без рывков и заеданий во всем диапазоне его углов поворота, неработоспособность усилителя рулевого управления (при наличии на ТС не допускается;

- самопроизвольный поворот рулевого колеса из нейтрального положения при неподвижном автомобиле с гидроусилителем руля и работающем двигателе не допускается;

- максимальный поворот рулевого колеса должен ограничиваться только устройствами, предусмотренными конструкцией транспортного средства;

- не предусмотренные конструкцией перемещения деталей и узлов рулевого управления относительно друг друга или опорной поверхности не допускаются;

- резьбовые соединения должны быть затянуты и закреплены в порядке, предписанном заводом-изготовителем транспортного средства;

- не допускается использование деталей со следами остаточной деформации, трещин и других дефектов в рулевом механизме и рулевой трансмиссии.

Повреждение и отсутствие деталей крепления рулевой колонки и картера рулевого механизма, а также повышенная подвижность деталей рулевой трансмиссии относительно друг друга или к кузову (раме), не предусмотренные заводом-изготовителем транспортного средства в эксплуатационной документации.

Подвижность рулевой колонки в плоскостях, проходящих через ее ось, не допускается. Рулевая колонка должна быть прочно соединена с деталями муфты и не иметь повреждений. Устройство фиксации положения рулевой колонки с регулируемым положением руля, а также устройство предотвращения несанкционированного использования транспортного средства должны быть исправными.

Видео:Устройство рулевого управления автомобиля различные типы усилителей руляСкачать

3. Общая проверка рулевого управления

Общая проверка технического состояния рулевого управления проводится на основании общего люфта и усилия, необходимого для поворота рулевого колеса.

Суммарная величина люфта рулевого колеса складывается из люфта в подшипниках ступиц передних колес и шарнирах (шарнир, шарнирно-сочлененные рулевые тяги, рычаги и элементы рулевого механизма).

Инструментальные испытания рулевого управления. При необходимости или для проверки проводится общая проверка рулевого управления с использованием специального оборудования — метчиков дорожного просвета. Наибольшее распространение получили механический измеритель зазоров К 524 и электронный ИСЛ-401 (Россия).

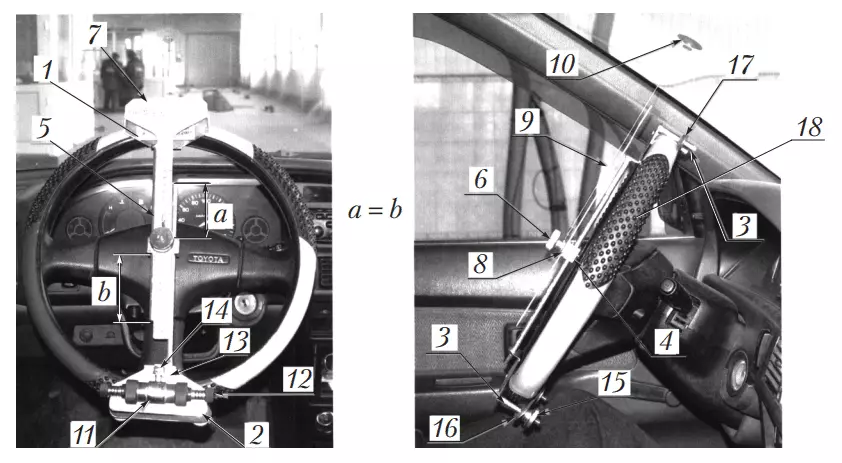

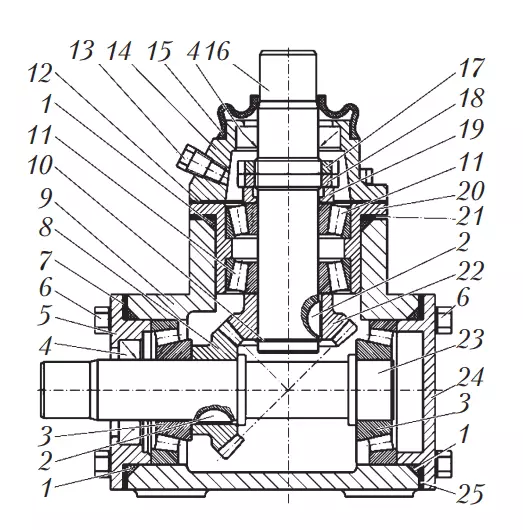

Рис. 1. Общий вид механического зазора К 524: 1 — выдвижные скобы соответственно верхняя и нижняя; 3 — кронштейн упоров; 4 — передвижная тележка; 5 — направляющая штанга; 6 — зажим тележки; 7 — транспортирная шкала; 8 — шайба фрикционная; 9 — резиновая нить; 10 — присоска; 11 — пружинный динамометр; 12 — установочный штифт; 13 — динамометрическая скоба; 14 — стопорный винт; 15 — ручка фиксатора; 16 — фиксатор; 17 — стопорное кольцо; 18 — рулевое колесо

Механический зазор К 524 (рис. 1) состоит из: верхнего 1 и нижнего 2 скользящих кронштейнов, прикрепленных к ободу рулевого колеса с помощью упоров 3; подвижная каретка 4, вытягивающая направляющие штанги 5 кронштейнов с помощью зажима 6; транспортирная линейка 7, установленная на оси запирания каретки 6 с возможностью ручного поворота и самоторможения (при снятии усилия) за счет фрикционной шайбы (резиновой) 8; резиновую нить 9, натянутую с помощью присоски 10 от зажима тележки до лобового стекла автомобиля и выполняющую роль указательной стрелки шкалы транспортира; нагружающее устройство, представляющее собой пружинный динамометр двойного действия 11 (фиг. 2).

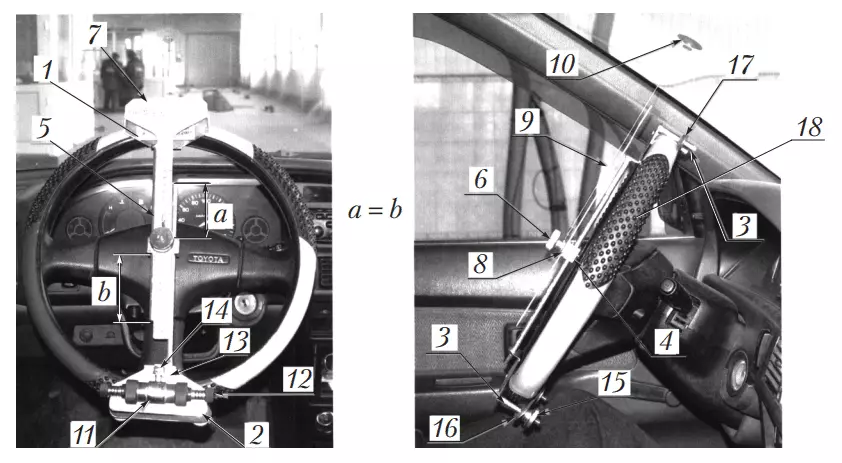

Рис. 2. Разрез динамометра К 524 с люфтом пружины: 1… 3 — скорректированные риски напряжений соответственно 0,75, 1,00 и 1,25 кг; 4 — указатель; 5 — шпилька; 6 — голова; 7 — край крышки; 8 — крышка; 9 — стопорная гайка; 10 — пружинная чашка; 11 — пружина; 12 — корпус

Подвижная каретка 4 (см. Рис. 1) с осью вращения гониометрической шкалы 7 размещается в центре вращения рулевого колеса, обеспечивая равные вылеты («а» и «б») направляющей тяги 5 относительно оси поворота перевозка. Это гарантирует неподвижность измерительного троса при повороте рулевого колеса и правильность измерения зазора рулевого управления.

Пружинный динамометр 11 устанавливается на нижнем скользящем кронштейне 2 с помощью кронштейна 13 и фиксируется стопорным винтом 14 в таком положении, что при установке датчика зазора на обод рулевого колеса сила, прикладываемая к магазину, уменьшается в центре участка круга.

Метод измерения полного люфта рулевого управления, выполняемый оператором, заключается в определении угла поворота рулевого колеса по угловой шкале измерителя люфта между двумя фиксированными положениями, определяемого путем приложения одинаковых сил к нагрузочному устройству поочередно в обоих направлениях регулируется по собственному весу автомобиля, приходящемуся на ведущие колеса.

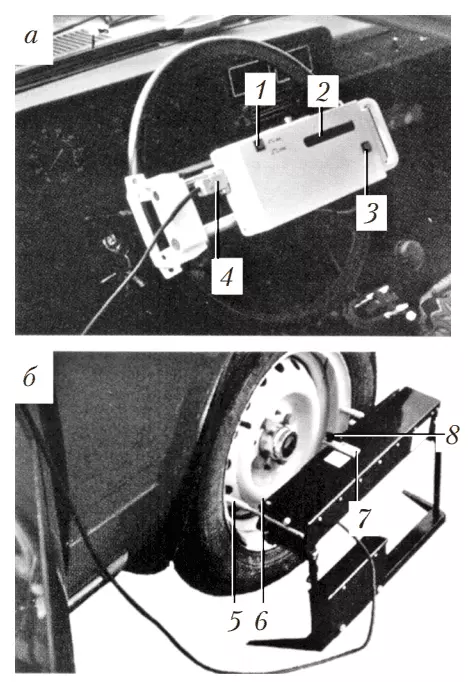

Электронный зазор ИСЛ-401 предназначен для измерения общего рулевого зазора легковых, грузовых автомобилей, автобусов методом прямого измерения угла поворота рулевого колеса относительно управляемых колес. Основное отличие устройства ISL-401 от механического люфта — это наличие датчика, определяющего начало вращения колеса, а не силу вращения, определяемую динамометром.

Работа измерителя люфта ISL-401 основана на прямом измерении полного люфта рулевого управления с помощью датчика угла с прерыванием начала и конца счета на основании сигналов датчика начала вращения рулевого колеса.

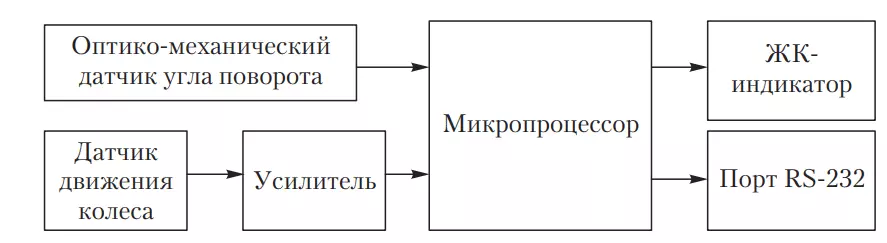

Измерение угла поворота рулевого колеса основано на использовании импульсного сигнала от оптико-механического датчика угла поворота рулевого колеса в пределах диапазона датчика движения рулевого колеса, когда зазор рулевого колеса выбран в обоих направлениях поворота рулевого колеса.

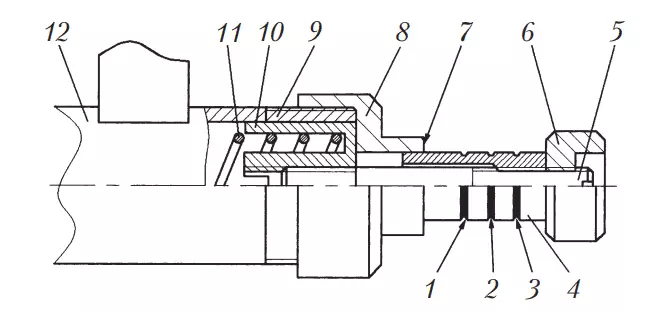

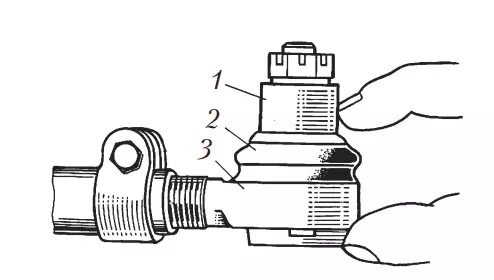

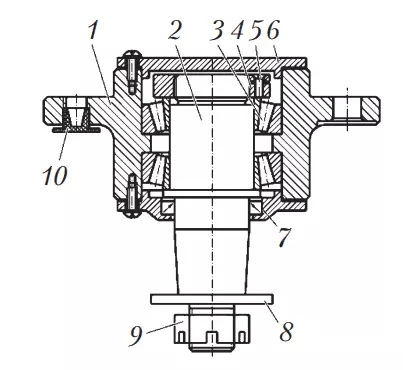

Устройство включает в себя два блока, которые неразделимы в работе агрегата: основной (рис. 3, а) и датчик пускового момента колеса (рис. 3, б), а также изделия, обеспечивающие его работу.

Изменения индуктивного сопротивления датчика движения колеса при движении штока преобразуются в эквивалентное изменение напряжения и через усилители поступают на входы аналого-цифрового преобразователя микропроцессора (рис. 4). Угол отсчитывается с момента, когда датчик движения колеса обнаруживает движение обода более 0,1 мм.

При управлении рулевым управлением с помощью клиренса ИСЛ-401 основной блок устройства устанавливается и фиксируется розеткой с внешней стороны обода рулевого колеса испытуемого автомобиля (см. Рис. 3, а). Датчик пускового момента устанавливается вплотную к колесу (рис. 3, б) так, чтобы он опирался контактным блоком на внешнюю вертикальную плоскость колесного диска и через разъем 4 подключается к основному блоку (см. Рис. 3), а).

Датчик пускового момента устанавливается на ведущее колесо в следующем порядке. Удерживая корпус датчика пускового момента в горизонтальном положении, поместите правый упор на плоский участок дисковой поверхности ведомого колеса (см. Рис.3, б), нажав на опорную планку 8 вместо нее, нажав 6 и перемещая левый упор 5 до соприкосновения с аналогичным участком дисковых колес с другой стороны по отношению к оси вращения колеса. В этом случае нижние концы опор датчика должны касаться пола без скольжения. Разблокируйте опорную планку 8, повернув флажок разъема 4 в положение «ОТКРЫТО».

Рис. 3. Основной блок (а) и датчик пускового момента колеса (б) электронного измерителя люфта ИСЛ-401: 1 — кнопка включения / выключения основного блока; 2 — отображение показаний основного блока; 3 — кнопка сброса — повторить измерения; 4 — разъем кабеля для подключения датчика пускового момента ведомого колеса; 5 — датчик остановки; 6 — место нажатия опорной планки при установке датчика; 7 — флажок блокировки опорной планки; 8 — опорный стержень

Рис. 4. Функциональная схема датчика зазора ИСЛ-401

При измерении люфта упоры 5 не должны касаться шины колеса, так как это приведет к неверным результатам измерения. Колесный диск необходимо очистить в местах соприкосновения с упорами. Допускается крепление упоров к декоративному колпачку при условии, что он закреплен на диске без люфта.

Счетчик игр включается нажатием кнопки 1 (см. Рис. 3, а). В то же время раздается звуковой сигнал и на дисплее основного блока отображается «ISL-401». Устройство проверяет правильность работы датчика в исходном положении и, если требования соблюдены, на дисплее отображается сообщение «ПОВЕРНИТЕ КОЛЕСО». Если в датчике обнаружена неисправность, на дисплее появятся сообщения о соответствующей неисправности.

Осторожно, без щелчка, поверните рулевое колесо в направлении, указанном на дисплее (против часовой стрелки), пока устройство не издаст звуковой сигнал, соответствующий положению «Игра выбрана». Когда колесо поворачивается влево, когда к нему подключен основной блок, и когда управляемое колесо перемещается, датчик дает команду микропроцессору начать отсчет угловой ширины игры. В этом случае вы услышите звуковой сигнал, и на дисплее изменится направление стрелки, указывающей на «ПОВЕРНИТЕ РУЛЕВОЕ КОЛЕСО». По звуковому сигналу необходимо изменить направление вращения руля в направлении, указанном на дисплее (по часовой стрелке). Через некоторое время звуковой сигнал выключится, и на дисплее отобразятся значения текущего значения зазора в градусах.

Обработка информации выполняется микропроцессором в основном блоке, и результат отображается на однострочном дисплее главного блока.

Органолептическое управление. Осевое смещение и колебание плоскости рулевого колеса, колебания рулевой колонки определяются путем приложения переменных усилий к рулевому колесу в направлении оси рулевого вала и в плоскости рулевого колеса, перпендикулярной оси рулевого колеса колонке, а также моменты переменных сил в двух взаимно перпендикулярных плоскостях, проходящих через ось рулевой колонки.

Возвратно-поступательные движения деталей рулевой трансмиссии, крепления корпуса рулевого механизма и шарнирных рычагов определяют поворотом рулевого колеса относительно нейтрального положения на 40… 60 ° в каждую сторону и приложением переменного усилия непосредственно к детали рулевого управления приводные. При неудовлетворительном техническом состоянии рулевого управления требуется поэлементная проверка, которая проводится прямым осмотром и нагрузочными испытаниями. Для этого лучше всего поставить автомобиль на подъемную платформу или смотровую площадку. Сначала они проверяют, как рулевое колесо движется в осевом и вертикально-горизонтальном направлениях: тянет его на себя, затем перемещает от себя к оси рулевой колонки. Поверните плоскость рулевого колеса вверх и вниз по вертикали, слева направо, затем по горизонтали. После этого резко поворачивают руль по и против часовой стрелки, прислушиваясь к стуку.

Осевое перемещение или раскачивание плоскости рулевого колеса и рулевой колонки, рулевых узлов не допускаются. Рулевое колесо должно вращаться без рывков и заеданий во всем диапазоне углов поворота. Самопроизвольное вращение рулевого колеса из нейтрального положения не допускается в автомобилях с усилителем рулевого управления на стоянке и с работающим двигателем. Максимальный поворот рулевого колеса должен ограничиваться только устройствами, предназначенными для конструкции транспортного средства.

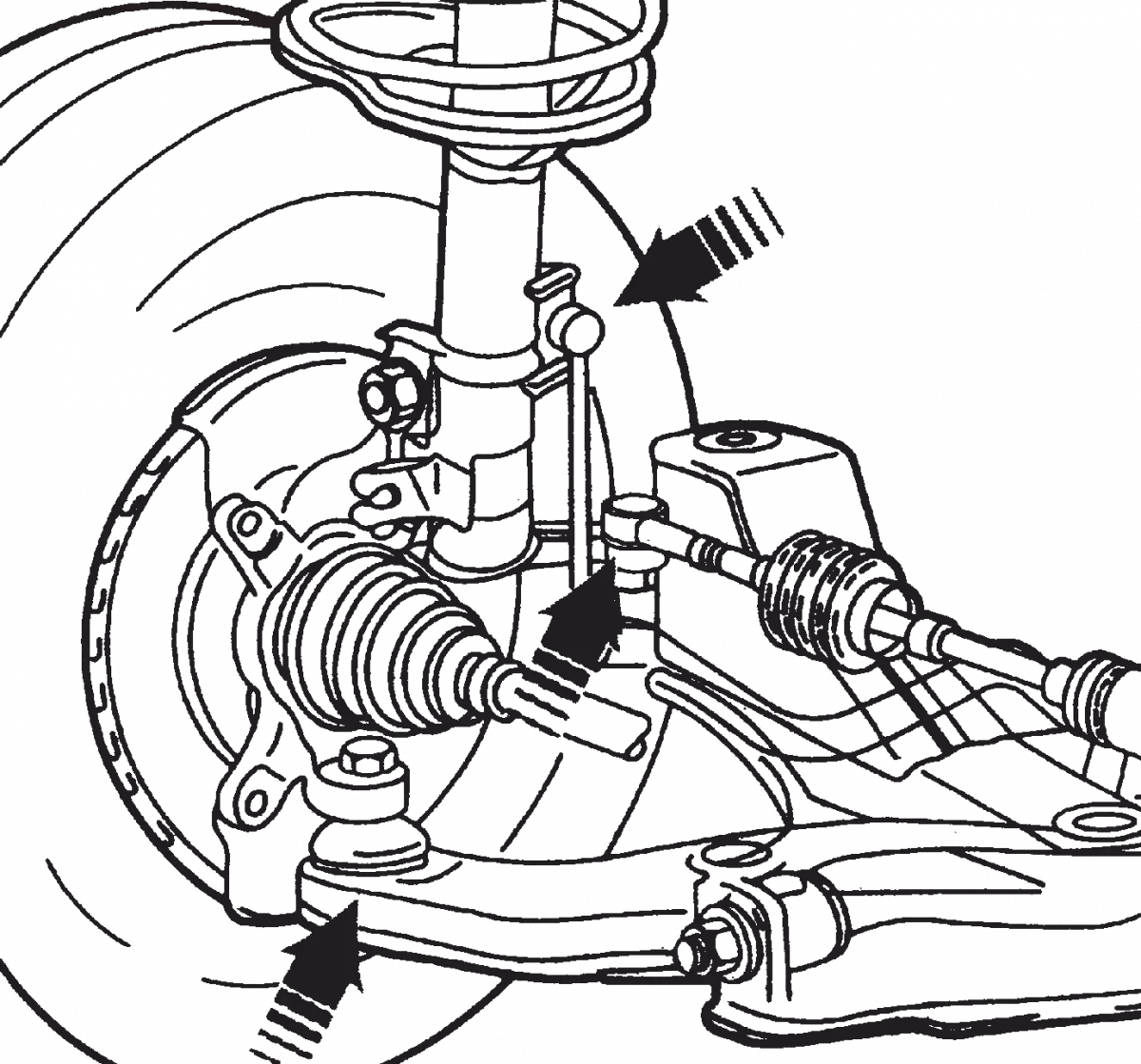

Для проверки крепления и люфта в шарнирах открывается капот автомобиля. Один инспектор спускается в смотровую канаву, а второй поворачивает штурвал на 40… 60 ° от нейтрального положения, определяя надежность крепления картера рулевого механизма, шкворневых рычагов и шарниров (рис. 5).

При обнаружении неисправностей, приводящих к увеличению значения общего зазора, сначала проверьте зазор рулевого механизма, а затем зазор каждого шарнира.

Рис. 5. Места контроля люфта в суставах

Поворачивая рулевое колесо в обе стороны, на ощупь проверьте люфт в шаровых шарнирах рулевых тяг (рис.6), который проверяют визуально или наощупь, кладя пальцы на кончик рулевой тяги 3 и на стержень. Головка заодно рычага 1. Одновременно проверьте состояние резиновых чехлов. Если есть ощущение люфта в шаровом шарнире, замените наконечники или узел рулевой тяги. Защитный кожух заменяют, если на нем есть трещины, разрывы или отслоение резины с края, и даже если смазка выходит при сжатии рукой. Блокировка рулевого управления управляется поворотом рулевого колеса в положение, в котором оно заблокировано.

Рис. 6. Проверка люфта в шарнирах рулевой тяги: 1 — рычаг; 2 — защитная крышка; 3 — наконечник рулевой тяги

Видео:Диагностика рулевого управленияСкачать

4. Основные регулировочные работы по рулевому управлению грузовых автомобилей и автобусов

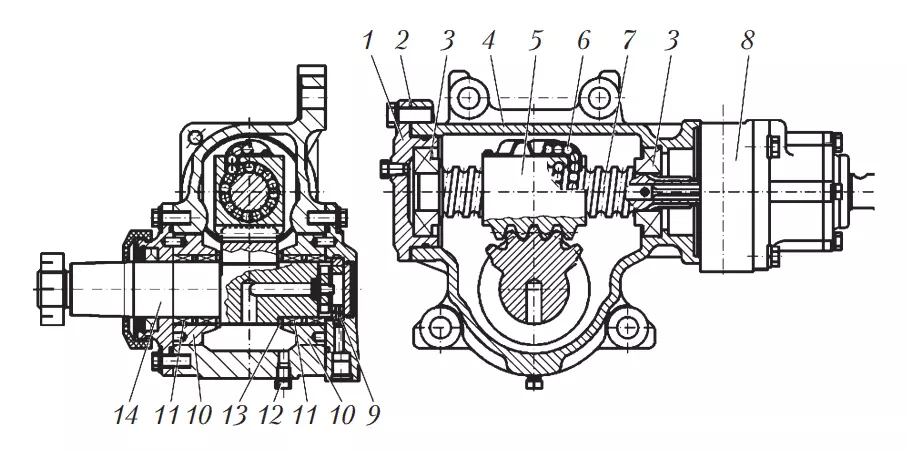

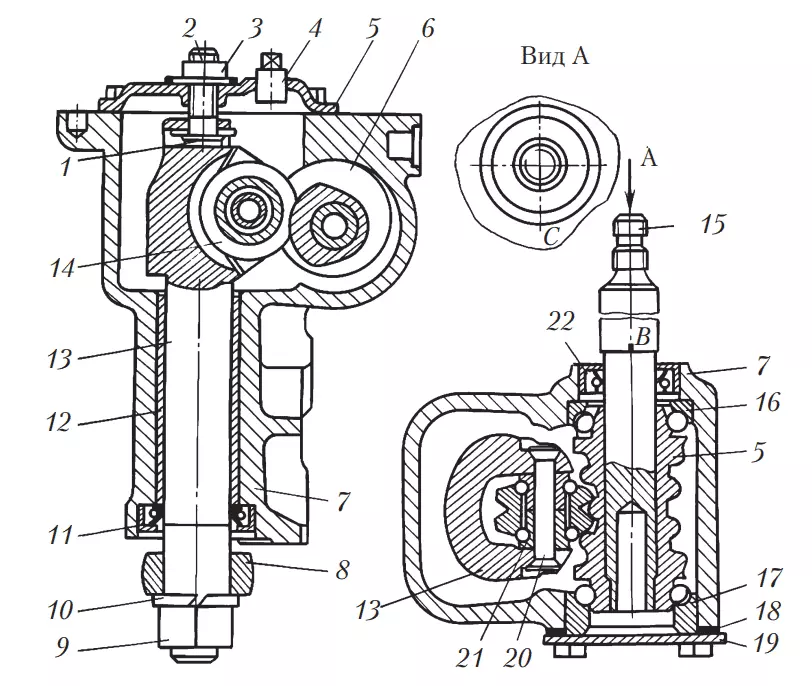

Регулировка рулевого управления. Он включает винт регулировочный 3 подшипника, зубчатый сектор 14 и зубчатую рейку 5 (рис. 7). Последовательность регулировки упражнения:

- слить рабочую жидкость из гидросистемы;

- снимаем рулевое управление;

- окончательно слить рабочую жидкость из гнезда рулевого механизма, открутив сливную пробку 12;

- закрепление рулевого механизма в тисках для откидных створок корпуса в горизонтальном положении вверх зубчатым сектором 14;

- вращая входной вал, установите гайку рейки и зубчатый сектор 14 в одно из крайних положений (левое или правое);

- определить момент силы, необходимый для вращения первичного вала в направлении от крайнего положения к центральному (примерно на угол 30 °). Если момент силы меньше 0,9 Нм, то необходимо отрегулировать предварительный натяг в подшипниках 3, уменьшив количество регулировочных шайб 2.

Рис. 7. Схема рулевого механизма автобуса МАЗ: 1 — крышка; 2 — толщины; 3 — подшипники; 4 — корпус; 5 — гайка рельса; 6 — шары; 7 — винт; 8 — распределитель; 9 — сливной кран; 10 — втулки эксцентриковые; 11 — игольчатые подшипники; 12 — сливная пробка; 13 — упорное кольцо; 14 — зубчатый сектор

После регулировки момент силы, необходимый для вращения первичного вала, должен составлять 0,9… 1,5 Нм. Для проверки люфта в зубчатом секторе — направляющей гайки необходимо повернуть первичный вал для установки направляющей улитки и зубчатого сектора в центральное положение (общее количество оборотов первичного вала уменьшено вдвое) и установите сошку на вал шестерен сектора 14. Поворачивая сошку в обе стороны, определите наличие люфта (при наличии отдачи — стук слышен в передаче и, кроме того, вращается вал сектора шестерен и входной вал рулевого механизма остается неподвижным).

Люфт также можно проверить, повернув первичный вал рулевого механизма влево и вправо до того, как торсион начнет вращаться, тем самым заблокировав вал сектора шестерни.

Для регулировки зацепления необходимо снять крышку 1 (см. Рис.7) и сливной клапан 9, повернуть эксцентриковые втулки 10 по часовой стрелке на один и тот же угол (если смотреть со стороны сектора вала), чтобы не было зазоров в редуктор… Крышки и корпус выпускного клапана устанавливаются таким образом, чтобы штифты входили в отверстия эксцентриковых втулок, расположенных на одной диаметральной плоскости с резьбовыми отверстиями для фиксации крышек в корпусе. В случае небольшого несовпадения отверстий с резьбовыми отверстиями корпуса поверните втулки с одной или другой стороны до совпадения ближайших отверстий, убедившись, что в шестерне нет люфта. Штифты должны совпадать друг с другом.

После установки крышки и клапана момент силы, необходимый для поворота первичного вала в центральное положение, должен составлять 2,7… 4,1 Нм.

После регулировки рулевое управление необходимо установить на автобус и, подсоединив его к рулевым элементам, проверить его работоспособность.

Регулировка компонентов рулевого управления. Основные компоненты рулевого управления: коническая передача, маятниковый рычаг, гидроусилитель руля.

При правильной настройке, например, отрегулированных поворотных кулаках, подшипниках ступиц передних колес и поворотных кулаках и отсутствии воздуха в гидравлической системе усилителя, усилие на обод рулевого колеса при повороте рулевого колеса на место на асфальтовом покрытии с двигателем ходовой должен быть не более 147 Н, а игровой руль — не более 15 °. При эксплуатации автобуса допускается увеличение люфта до 20°.

Обслуживание и регулировка конической передачи. Во время технического обслуживания проверяйте уровень масла в конической передаче, при необходимости доливайте. При большем люфте рулевого колеса проверьте зазор в конической шестерне конической шестерни, при необходимости отрегулируйте.

Предварительный натяг подшипников рулевого управления 3 (рис. 8) регулируется с помощью набора регулировочных шайб 7 и 25. Крутящий момент вращения ведомого вала 23 (при снятом ведущем валу 16) не должен превышать 0,61 Нм, а осевой зазор подшипника вал с усилием 150… 200 Н не должен превышать 0,05 мм.

Рис. 8. Схема редуктора угла поворота рулевого колеса автобуса МАЗ: 1 — уплотнительные кольца; 2 — дюбеля; 3, 11 — подшипники; 4 — манжеты; 5, 14, 24 — крышки; 6 — болты; 7, 21, 25 — толщины; 8 — ведомая шестерня; 9 — блок-картер; 10 — стопорное кольцо; 12 — прокладки; 13 — крышка заливной горловины; 15 — пыльник; 16 — коленчатый вал; 17, 18 — гайки; 19 — втулка; 20 — стекло; 22 — ведущая шестерня; 23 — ведомый вал

Предварительный натяг конических подшипников 11 коленчатого вала 16 регулируется гайкой 18 (гайку закручивают до упора и откручивают перед проворачиванием вала в стакане 20). Момент силы вращения вала двигателя в стекле не должен превышать 0,61 Н · м, а осевой люфт вала при силе 150… 200 Н не должен превышать 0,05 мм.

Боковой люфт в шестерне должен составлять 0,01… 0,16 мм. Зазор и площадь контакта регулируются перемещением шестерен. Перемещение ведомой шестерни 8 осуществляется перемещением регулировочных шайб 7 или 25 из-под одной крышки в другую; ведущая шестерня 22 — изменением толщины пластинчатого клапана 21. После регулировки крутящий момент коленчатого вала не должен превышать 3 Нм, вал должен вращаться плавно.

Обслуживание и регулировка маятникового рычага. При работе ТО-1 смазывать маятник консистентной смазкой Литол-24 через масленку до тех пор, пока свежая смазка не потечет из регулирующего клапана.

При выполнении ТО-2 проверить люфт подшипника маятника. При зазоре более 0,15 мм необходимо проверить состояние и отрегулировать подшипники 3 (рис. 9).

Рис. 9. Схема маятникового рулевого механизма автобуса МАЗ: 1 — кузов; 2 — дерево; 3 — подшипники; 4, 9 — регулировочные гайки; 5 — винт; 6 — крышка; 7 — манжета; 8 — стиральная машина; 10 — заглушка

Для регулировки подшипников снимите с шины маятниковый рычаг с опорой, зафиксируйте его в тисках и проверьте осевой и радиальный люфт выходного вала 2, а также легкость вращения. Для проведения регулировки необходимо снять крышку 6, отвернуть стопорный винт 5 на несколько оборотов и отвернуть регулировочную гайку 9 на 1… 2 оборота. Затем затянуть гайку 4 с моментом 186..235. Нм до тех пор, пока вал не вращается плотно, затем открутите его на 60… 90 ° и проверьте легкость вращения вала в подшипниках; вал должен вращаться без заметного осевого люфта (при затяжке гайки поверните корпус 1 для правильной установки роликов). При необходимости повторите регулировку.

По окончании регулировки зафиксируйте регулировочную гайку 4, затянув винт 5. Если регулировка не позволяет отрегулировать подшипники, их необходимо заменить. При замене подшипников необходимо очистить корпус от старой смазки, а при сборке обильно смазать подшипники и заполнить полость между ними смазкой «Литол-24».

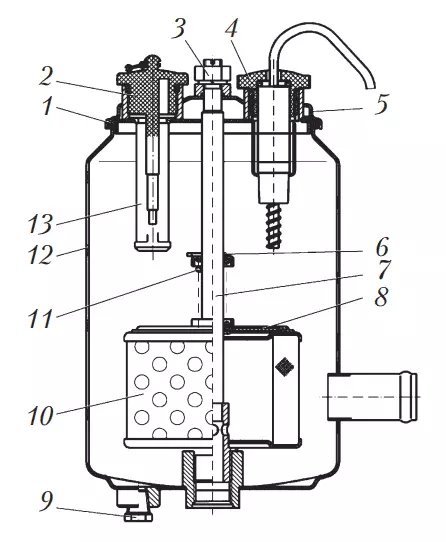

К гидроусилителю руля. При каждой замене масла (в случае ремонта) необходимо промывать фильтрующий элемент 10 (рис. 10). Перед снятием крышки масляного бака 5 сам бак и прилегающие детали необходимо тщательно очистить, чтобы предотвратить попадание загрязняющих веществ в масло. Фильтр промывается керосином или дизельным топливом, а затем фильтр продувается сжатым воздухом изнутри и снаружи. Сильно загрязненный фильтр необходимо заменить.

Рис. 10. Схема масляного бачка гидроусилителя руля: 1 — прокладка; 2 — крышка наливной горловины с масломерным щупом; 3 — гайка; 4 — датчик уровня; 5 — крышка; 6 — колпачок; 7 — аукцион; 8 — предохранительный клапан; 9 — сливная пробка; 10 — фильтрующий элемент (фильтр); 11 — пружина; 12 — корпус; 13 — заправочный фильтр

Уровень рабочей жидкости и дозаправка проверяются при выключенном двигателе и положении колес, соответствующем прямолинейному движению. Уровень рабочей жидкости в масляном баке должен находиться между нижней и верхней отметками на щупе. Рабочая жидкость — TEXACO Texamatic 7045 Dexron III.

заменить масло необходимо при первом ТО-2. Впоследствии рекомендуется менять масло после ремонта или замены рулевого механизма или насоса. В этом случае необходимо промыть фильтр масляного бака и прочистить трубы.

Последовательность слива масла:

- подвесить колеса переднего моста или установить колеса на поворотные платформы;

- открутить пробку наливной горловины 2 (см рис. 10) и сливную пробку 9 масляного бака, слить масло из бака;

- отсоединить от распределителя рулевой рубки патрубки, ведущие к силовому цилиндру, опустить их в емкость и медленно поворачивая руль вправо-влево до упора, слить масло из силового цилиндра;

- снимите и промойте фильтрующий элемент 10, продуйте сжатым воздухом, при сильном загрязнении замените. Если на дне масляного бака есть осадок, его необходимо удалить.

Заправка маслом осуществляется в следующей последовательности:

- подсоединить патрубки к рулевому, завернуть сливную пробку маслобака;

- залить масло в бак (в случае заполнения пустой гидросистемы рекомендуется снять крышку масляного бака);

- запустите двигатель и дайте ему поработать на холостом ходу, чтобы залить масло в гидравлическую систему. Во время этого процесса уровень масла в баке быстро падает, поэтому во избежание засасывания воздуха необходимо постоянно доливать масло.

При заливке нового масла полностью удалите воздух из системы. Для этого после заливки масла в бак медленно поверните руль до упора вправо и влево, пока не прекратится выход пузырьков воздуха из масла в масляный бак. В конечных положениях не прилагайте больше усилий, чем необходимо для поворота рулевого колеса. После удаления воздуха долейте масло до уровня между нижней и верхней отметками на щупе.

Проверка гидросистемы. Перед проверкой гидравлической системы проверьте натяжение приводного ремня насоса, ведущий шкив и давление в шинах.

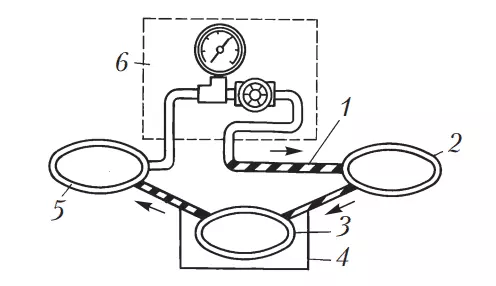

Между насосом 5 и трансмиссией 2 к гидросистеме подключается манометр с краном 6 (рис. 11) или специальный держатель, после чего необходимо удалить воздух из системы.

Рис. 11. Схема проверки гидросистемы: 1 — гибкие шланги высокого давления; 2 — привод; 3 — бак; 4 — трубы низкого давления; 5 — насос; 6 — манометр с краном; — направление потока рабочего тела

Двигатель запускается и температура рабочей жидкости доводится до рабочей. Двигатель прогревается, когда клапан манометра полностью открыт (нагрев при закрытом клапане может привести к повышению температуры).

Путем поворота рулевого колеса до упора влево и вправо при работающем двигателе (частота вращения коленчатого вала 1000 об / мин) определяется давление, развиваемое насосом гидроусилителя рулевого управления, клапан манометра должен быть открыт.

Если давление ниже значений, указанных производителем, медленно закройте клапан манометра не более чем на 15 с и снова измерьте давление. Это измерение повторяют 2 раза. Повышение давления указывает на то, что насос работает правильно, а рулевой механизм не работает должным образом. Низкое давление при закрытом манометрическом клапане свидетельствует о неисправности насоса. Повышение давления в системе при проверках свидетельствует о неисправности предохранительного клапана помпы.

После проверки гидросистемы отключите манометр и при необходимости долейте рабочую жидкость, после чего из системы удаляют воздух.

Видео:Какие бывают неисправности рулевого управления и как их ремонтировать?Скачать

5. Основные регулировочные работы по рулевому управлению легковых автомобилей

Рулевое управление современных автомобилей практически не требует обслуживания, однако необходимо постоянно проверять состояние защитных кожухов шаровых опор, люфт в деталях рулевой трансмиссии.

В автомобилях старых конструкций возможна регулировка люфта: в подшипниках рулевого механизма и в зацеплении ролика с червяком; в реечных рулевых механизмах.

Для регулировки зазоров в подшипниках рулевого червяка (рис.12): поверните рулевое колесо на один оборот — на полтора оборота влево, открутите болты крепления нижней крышки 19 и слейте масло из корпуса червяка рулевое управление. После снятия крышки снимите необходимое количество регулировочных шайб 18. Далее, закрепив нижнюю крышку, еще раз проверьте, нет ли осевого перемещения червяка в подшипниках. При отсутствии движения масло заливается в картер и проверяется усилие вращения рулевого колеса (кладя передние колеса на гладкую пластину), которое не должно превышать 200 Н.

Рис. 12. Схема червячного рулевого механизма: 1 — пластина регулировочного винта вала сошки; 2 — регулировочный винт; 3 — стопорная гайка; 4 — заглушка; 5 — крышка корпуса рулевого механизма; 6 — червяк; 7 — корпус рулевого управления; 8 — сошки; 9 — гайка крепления сошки; 10 — шайба пружинная; 11 — сальник вала сошки; 12 — втулка; 13 — вал сошки; 14 — вал сошки роликовый; 15 — вал червячный; 16, 17 — червячные подшипники; 18 — толщины; 19 — нижняя крышка картера; 20 — ось ролика; 21 — роликовый подшипник; 22 — сальник червячного вала; B, C — этикетки

После проверки и устранения люфта в деталях рулевого механизма (в случае обнаружения большего люфта в рулевом механизме) регулируют расстояния зацепления ролика с червячным винтом. Для этого ослабьте контргайку 3 регулировочного винта 2 и, приподняв пружинную шайбу 10, затяните регулировочный винт до установления зазора (не рекомендуется перетягивать регулировочный винт). Затем, удерживая регулировочный винт отверткой, затяните контргайку. Убедившись, что рулевой механизм имеет допустимый люфт, проверьте усилие поворота рулевого колеса. Если оно больше 200 Н, ослабьте регулировочный винт.

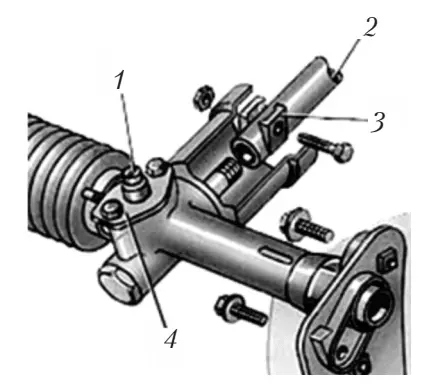

Регулировка люфта в реечных механизмах рулевого управления осуществляется при большей величине люфта рулевого управления (рис. 13). Во время работы в конструкции реечного механизма рулевого управления может возникнуть повышенный люфт из-за увеличенного люфта между рейкой и шестерней, поэтому производители рекомендуют затягивать регулировочный винт или гайку, чтобы исключить зазор. Люфт также можно устранить с помощью регулировочного винта, повернув его на 20°.

Рис. 13. Рейка и шестерня автомобиля Audi типа: 1 — регулировочный винт; 2 — нижний вал рулевой колонки; 3 — хомут; 4 — крышка

В настоящее время с учетом повышенных требований к рулевому управлению проводится не восстановление отдельных его частей, а замена шарниров рулевых частей.

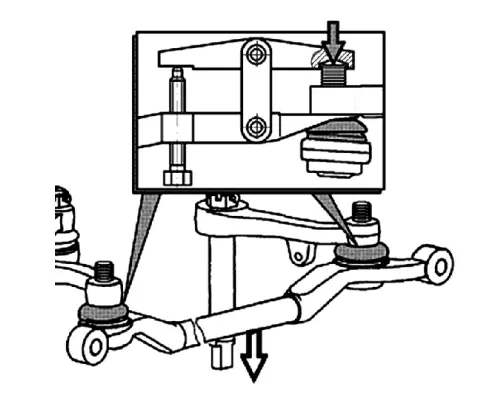

Для замены соединительных шарниров рулевого управления используйте специальные съемники (рис. 14). Гайки крепления шаровых пальцев боковых и центральных тяг к сошке откручиваются и выпрессовываются из отверстий сошки и рычага.

Рис. 14. Внешний вид универсального съемника для выдавливания шариковых пальцев

Чтобы установить новый шарнир, очистите внутреннюю поверхность гнезда штока под корпусом шарнира и вдавите новый шарнир в отверстие в штоке до упора. В новый колпачок налить 6… 10 г смазки «Литол-24». Прижмите колпачок к молнии с помощью универсального съемника и закрепите колпачок на булавке стопорным кольцом.

При снятии крышки рулевого механизма обратите внимание на количество и положение шайб между лонжероном и крышкой (если есть), чтобы их можно было заменить при установке крышки. Это необходимо для сохранения соосности рулевого вала и червячного вала.

Видео:Диагностика системы рулевого управления на автомобиле KIA RIO 2013 годаСкачать

6. ТО рулевого управления

EO. Проверять:

- при внешнем осмотре состояние гидроусилителя руля;

- люфт руля;

- наличие люфта в наконечниках рулевых тяг;

- состояние ограничителей максимального угла поворота.

ТО-1. Проверять:

- герметичность системы гидроусилителя руля;

- гайки крепления и раскалывания шариковых шпилек, сошек, шкворней шкворня;

- состояние штифтов и стопорных шайб гаек;

- люфт руля и шарниров рулевой тяги;

- герметичность системы гидроусилителя руля;

- затяжка гаек клиньев вала рулевого привода.

А-2. Проверять:

- герметичность системы гидроусилителя руля;

- крепление рулевого механизма, рулевой колонки и рулевого колеса;

- люфт в рулевом управлении, рулевых тягах и шарнирах;

- держатель сошек;

- закрепить и разрезать гайки с шариковыми шпильками и шпильки рычагов, а также гайки шпилек;

- состояние и крепление вала рулевого привода.

Снимите и промойте фильтры насоса гидроусилителя рулевого управления.

💥 Видео

Диагностирование рулевого управления.Скачать

Быстрая диагностика рулевой рейкиСкачать

Как определить неисправность РУЛЕВОЙ РЕЙКИ самостоятельно #2Скачать

Рулевое управление Устройство Принцип работы Основные неисправностиСкачать

Здесь всё, что вы хотели узнать про рулевые рейки.Скачать

Диагностирование технического состояния рулевого управления и подвески автомобиляСкачать

Диагностика рулевой рейки на автомобиле. Стуки. Часть 1.Скачать

Самостоятельная ДИАГНОСТИКА рулевых тяг и наконечниковСкачать

Правильная диагностика. Семь раз отмерь.Скачать

Toyota Corolla 150 диагностика и профилактика рулевого управления.Скачать

Как определить неисправность рулевой рейки - видеоСкачать

КАК ПРОВЕРИТЬ РУЛЕВУЮ ТЯГУ И НАКОНЕЧНИК.ДИАГНОСТИКА!!!Скачать

Стук в рулевой. Причины и возможный развод в сервисеСкачать

ДИАГНОСТИКА РУЛЕВОГО КАРДАНА И ШЛИЦЕВЫХ СОЕДИНЕНИЙ!Скачать

Диагностика ходовой автомобиля. Проверка подвески авто самостоятельно. Устраняем стук в ходовкеСкачать