Вот список наиболее частых неисправностей систем впрыска и основных причин их возникновения.

Холодный двигатель не запускается или его трудно запустить. Основные причины: недостаточное давление топлива, отсутствие давления; неисправность пусковой форсунки или ее цепи (для автомобилей с пусковой форсункой); неисправность в цепи датчика охлаждающей жидкости; отсутствие или слабый сигнал с датчика частоты вращения коленчатого вала; неисправность потенциометра дроссельной заслонки; загрязнение форсунок; повышенное сопротивление со стороны выхлопной системы; утечки воздуха во впускном коллекторе.

Горячий двигатель с трудом запускается или не запускается. Основные причины: быстрое падение давления топлива после выключения двигателя; несанкционированное срабатывание пусковой форсунки (при ее наличии); неисправность в цепи датчика охлаждающей жидкости; неисправность массового расходомера воздуха или цепи датчика абсолютного давления.

Двигатель запускается и останавливается или работает неровно на холостом ходу. Основные причины: утечки воздуха во впускном коллекторе; неисправность неактивной системы; неисправность в цепи датчика температуры охлаждающей жидкости; несоответствие давления топлива заданному; неисправность массового расходомера воздуха или цепи датчика абсолютного давления.

Чрезмерно высокие обороты холостого хода. Основные причины: утечки воздуха во впускном коллекторе (системы с датчиком абсолютного давления и системы с расходомером и регулировкой); неправильная работа неактивной системы; неисправность в цепи датчика положения дроссельной заслонки.

«Просадки» при разгоне. Основные причины: недостаточное давление или мощность топливного насоса; неисправность расходомера воздуха; неисправность в цепи датчика положения дроссельной заслонки; загрязнение форсунок.

Автомобиль дергается и беспорядочно зажигается под нагрузкой. Основные причины: недостаточное давление или мощность топливного насоса; неисправность датчика массового расхода воздуха или цепи датчика абсолютного давления; неисправность в цепи датчика дроссельной заслонки; загрязнение форсунок.

Двигатель не выдает всю мощность. Основные причины: недостаточное давление или мощность топливного насоса; неисправность датчика массового расхода воздуха или цепи датчика абсолютного давления; неисправность в цепи датчика дроссельной заслонки; повышенное сопротивление выхлопной системы; загрязнение форсунок.

Повышенное содержание окиси углерода и / или повышенный расход топлива. Основные причины: повышение давления топлива; неисправность в цепи датчика кислорода; неисправность датчика массового расхода воздуха или цепи датчика абсолютного давления; неисправность в цепи датчика температуры охлаждающей жидкости; обрыв мембраны регулятора давления топлива (многоточечная система впрыска); повышенное сопротивление выхлопной системы.

- 2. Диагностирование технического состояния систем впрыска

- 2.1. Общее диагностирование

- 2.2. Диагностирование гидравлических параметров топливных систем

- 2.3. Проверка рабочих форсунок

- 2.4. Очистка форсунок

- 2.5. Проверка кислородного датчика и системы λ‑коррекции.

- 3. Особенности диагностирования систем непосредственного впрыска

- 3.1. Основные неисправности систем непосредственного впрыска

- 3.2. Особенности диагностирования систем непосредственного впрыска

- 📹 Видео

Видео:Как самостоятельно произвести диагностику двигателя. Долговременная коррекция в плюсе, что делать?Скачать

2. Диагностирование технического состояния систем впрыска

2.1. Общее диагностирование

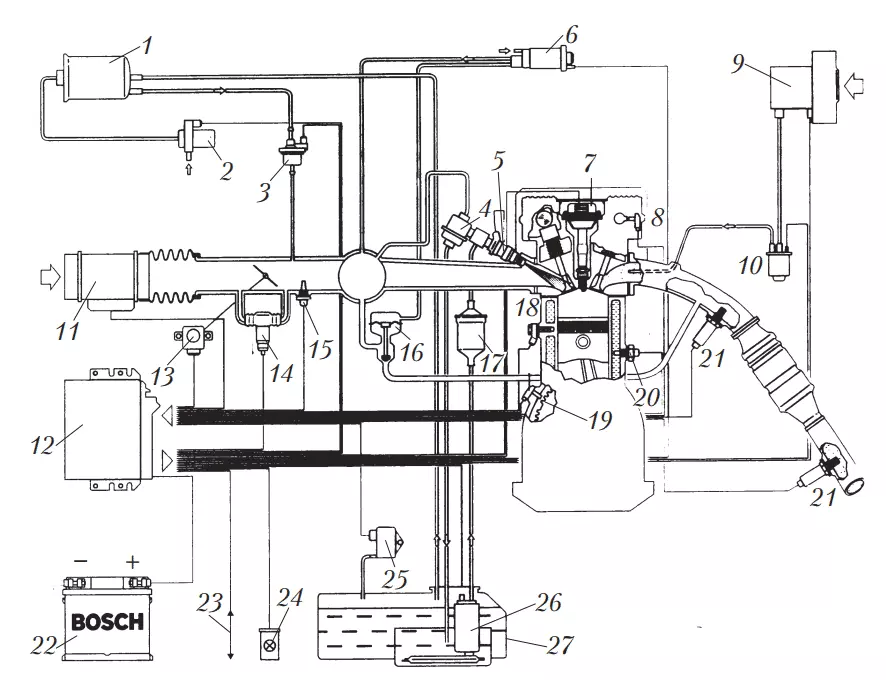

Для более полного представления рассмотренного ниже материала на рис. 1 приведен пример схемы электронной системы впрыска бензина Motronic.

Эта система может получать следующие данные:

- зажигание включено или выключено;

- положение распределительного вала;

- частота вращения вала двигателя;

- скорость автомобиля;

- диапазон изменения передаточного числа (в случае автоматической коробки передач);

- номер включенного банковского перевода;

- информация о включении кондиционера;

- напряжение батареи;

- температура всасываемого воздуха;

- расход воздуха;

- угловое положение дроссельной заслонки;

- напряжение сигнала кислородного датчика;

- сигнал датчика детонации.

Входные каскады ЭБУ подготавливают сигналы, полученные от датчиков, которые характеризуют рабочие параметры, микропроцессор обрабатывает эти данные, определяет режим работы двигателя и вычисляет параметры необходимых управляющих сигналов, которые передаются в каскады. Входное усиление, затем переключение к исполнительным механизмам. Исполнительные механизмы воздействуют на системы подачи топлива и зажигания, обеспечивая точный дозирование топлива и оптимальное время зажигания.

Регулятор 4 давления топлива, установленный на конце распределительной магистрали, поддерживает постоянное давление впрыска топлива в системе и сбрасывает излишки в топливный бак 27. Это обеспечивает циркуляцию топлива в системе и предотвращает образование застойного пара.

Основой системы является ЭБУ 12. Количество впрыскиваемого топлива, определяемое временем открытия электромагнитной форсунки 5, зависит от сигнала, подаваемого ЭБУ.

Рис. 1. Схема электронной системы Motronic со встроенной системой диагностики: 1 — адсорбер; 2 — впускной клапан; 3 — продувочный клапан регенерации; 4 — регулятор давления топлива; 5 — электромагнитное сопло; 6 — регулятор давления; 7 — змеевик — свеча; 8 — датчик фазы; 9 — вспомогательный воздушный насос для подачи дополнительных порций воздуха; 10 — клапан вспомогательного воздуха; 11 — расходомер воздуха; 12 — ЭБУ; 13 — датчик положения дроссельной заслонки; 14 — клапан дополнительной подачи воздуха (регулятор холостого хода); 15 — датчик температуры воздуха; 16 — клапан системы рециркуляции отработавших газов; 17 — топливный фильтр; 18 — датчик детонации; 19 — датчик частоты вращения коленчатого вала; 20 — датчик температуры охлаждающей жидкости; 21 — лямбда-зонды (кислородные датчики); 22 — аккумуляторная батарея; 23 — диагностический разъем; 24 — диагностическая лампа; 25 — датчик перепада давления; 26 — электрический топливный насос в топливном баке; 27 — топливный бак

Основным параметром, определяющим дозировку топлива, является объем всасываемого воздуха, измеряемый расходомером 11. Топливо из распределительной магистрали поступает к электромагнитным форсункам. Впрыск топлива через форсунки в зависимости от характеристик системы впрыска может быть параллельным (впрыск топлива осуществляется одновременно всеми форсунками) и последовательным (впрыск топлива осуществляется в порядке работы двигателя до такта всасывания, аналогично работе системы зажигания). Независимо от положения впускного клапана, 2 форсунки впрыскивают топливо за один или два оборота коленчатого вала двигателя (за цикл, для двух тактов). Если впускной клапан закрыт во время впрыска, топливо накапливается в пространстве перед клапаном и поступает в цилиндр при следующем открытии одновременно с воздухом.

Продолжительность впрыска определяется блоком управления двигателем.

Клапан дополнительной подачи воздуха 14, установленный в воздуховоде параллельно дроссельной заслонке, подает дополнительный объем воздуха в двигатель при холодном пуске и прогреве двигателя, что приводит к увеличению частоты вращения коленчатого вала. Для ускорения прогрева увеличивают обороты холостого хода (более 1000 об / мин).

Для облегчения холодного запуска двигателя может использоваться электромагнитная пусковая форсунка, время открытия которой зависит от температуры охлаждающей жидкости.

При запуске холодного двигателя в цилиндры поступает больше топлива, когда дроссельная заслонка закрыта и для работы двигателя недостаточно воздуха. В это время по сигналу от ЭБУ открывается клапан дополнительной подачи воздуха, подающий воздух во впускной коллектор, минуя дроссельную заслонку, что обеспечивает стабильную работу двигателя при прогреве.

Повышение надежности системы впрыска, помимо предотвращения отказов и неисправностей, достигается за счет использования функций электронной поддержки работы двигателя, что позволяет не только оптимально контролировать рабочие процессы впрыска, но и диагностировать техническое состояние системы как за счет подключения внешнего диагностического оборудования, так и за счет использования встроенных функций самодиагностики.

Автопроизводители разрабатывают специальные технологии контроля в виде считывания кодов неисправностей с помощью диагностической лампы 24 (см. Рис.1) или специального диагностического сканера (тестера), подключенного к диагностическому разъему 23.

Распознавание неисправности происходит в процессе непрерывного цикла сравнения показателей датчиков и систем в любом рабочем режиме с матрицами рабочих значений этих параметров, установленными в блоке управления (частота цикла на автомобилях разных производителей может отличаться). Несоответствие полученного рабочего значения и требуемого для данного рабочего режима распознается как неисправность, о чем водителю сигнализирует характерный сигнал на панели управления автомобилем. При появлении предупреждения проблема должна быть выявлена сканером и устранена специалистом.

Отдельные компоненты системы можно проверить с помощью мультиметров на электрические параметры (сопротивление, опорное напряжение, ток).

2.2. Диагностирование гидравлических параметров топливных систем

Перед обслуживанием и ремонтом топливной аппаратуры необходимо сбросить давление в системе подачи топлива в следующем порядке: поставить автомобиль на нейтраль, затормозить автомобиль стояночным тормозом; отсоединить кабели от бензонасоса; запустить двигатель, дать ему поработать на холостом ходу до полной остановки из-за выработки топлива; включить стартер на 3 с, чтобы сбросить давление в трубопроводах. Сбросив давление и завершив работу, подсоедините провода к электрическому топливному насосу.

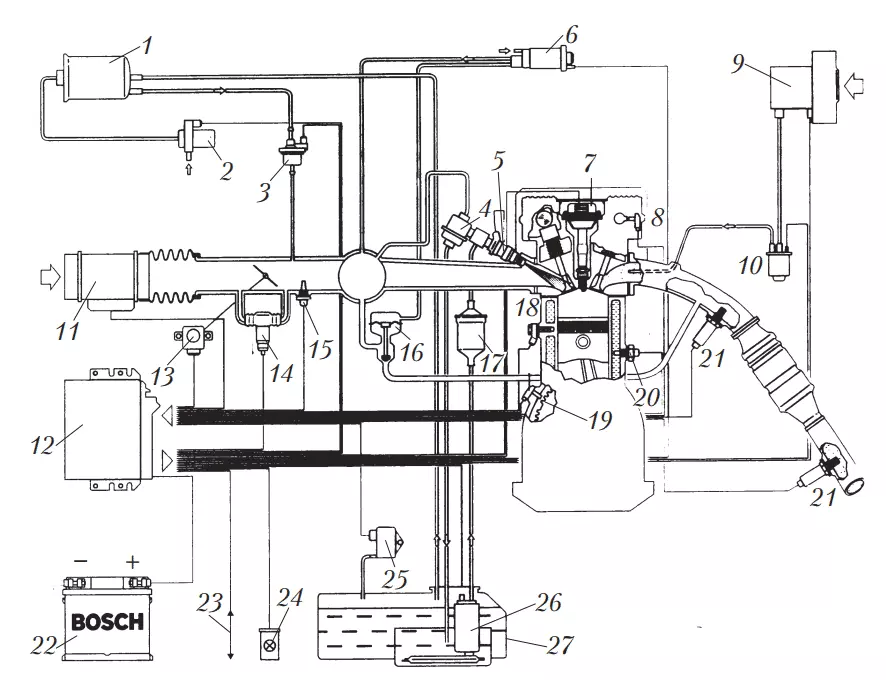

Для проверки давления подачи топлива и работоспособности топливного насоса понадобится манометр с набором различных переходников и переходников с диапазоном измерения 0,40… 0,45 МПа (рис. 2).

Рис. 2. Общий вид комплекта для проверки гидравлической части системы впрыска

На подавляющем большинстве американских и некоторых европейских автомобилей в топливной магистрали имеется специальный патрубок с катушкой, аналогичный используемому в шинах (так называемый клапан Шредера) для быстрого подключения манометра (рис. 3, а). В этом случае задача подключения манометра значительно упрощается, так как нет необходимости сбрасывать давление топлива. При испытании автомобиля, в топливной системе которого используется клапан Шредера, необходимо строго соблюдать следующее требование: после проведения измерений, снятия давления и отключения манометра проверьте положение штока подвижной катушки и убедитесь, что он не в самом нижнем положении, т.е не заклинило. Двигатель следует запускать только при полностью работоспособном клапане.

На автомобилях без клапана Шредера для подключения манометра требуется Т-образный переходник, соответствующий присоединительным размерам (рис. 3, б), или другой переходник. Для включения топливного насоса достаточно просто закрыть соответствующие ножки на блоке реле бензонасоса; если напряжение на силовых контактах реле идет от замка зажигания или другого реле, зажигание также должно быть включено.

Рис. 3. Измерение давления в распределенных системах впрыска с клапаном Шредера (а) и без него (б): 1 — подающий трубопровод; 2 — топливораспределительная магистраль; 3 — золотниковый клапан Шредера; 4 — манометр; 5 — задняя выхлопная труба; 6 — Т-образный переходник

В том случае, если оба описанных метода по какой-либо причине невозможно использовать, давление измеряется непосредственно на работающем двигателе или при запуске коленчатого вала стартером; в этом случае необходимо зарядить аккумулятор. Если измерять давление при остановленном двигателе, манометр покажет нерегулируемое давление в системе, которое обычно составляет 0,25… 0,30 МПа. После запуска двигателя давление должно упасть до 0,20… 0,25 МПа, т.е от величины разрежения во впускном коллекторе. Если полученное значение ниже указанного в технической документации, необходимо проверить регулятор давления и работоспособность топливного насоса. Если давление выше рекомендованного, убедитесь, что регулятор и обратная линия не заблокированы.

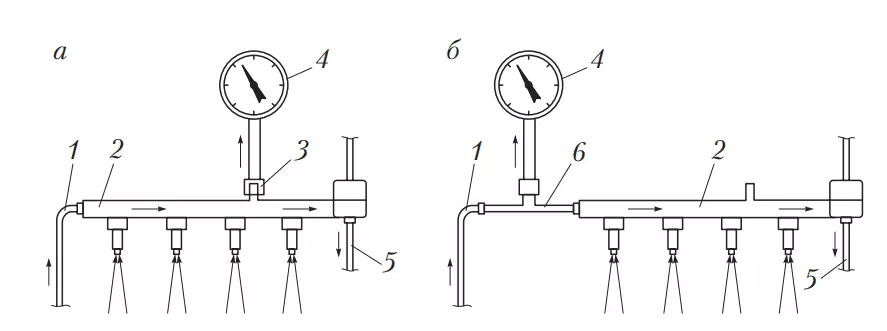

Измерение количества подаваемого топливным насосом топлива производится по схеме, представленной на рис. 4, то есть с использованием возвратной топливной магистрали. Для этого топливопровод обратного слива необходимо отсоединить от регулятора давления 2 и опустить в емкость емкостью не менее 1,0… 1,5 литра. Существует множество моделей, у которых обратная топливная магистраль от регулятора давления сделана из металла, поэтому гнуть ее невозможно. В этом случае дозирующую емкость можно разместить в любом удобном месте, чтобы отсоединить обратную топливную магистраль, или вместо штатной топливной магистрали подсоединить к регулятору подходящий резиновый шланг, обеспечив тем самым надежное герметичное соединение. Затем необходимо включить топливный насос и за 30 секунд замерить объем топлива, попавшего в дозирующую емкость; в зависимости от вида растений она составляет 0,75… 1,00 л.

Рис. 4. Измерение производительности насосов в системах распределенного впрыска: 1 — магистраль подачи топлива; 2 — регулятор давления; 3 — топливопровод оплавления; 4 — шланг; 5 — мерный стакан

Если по каким-либо причинам сложно включить топливный насос без запуска двигателя, насос можно проверить при работающем двигателе, так как количество топлива, потребляемого прогретым двигателем на холостом ходу, незначительно (почти все топливо перекачивается возвращение в танк). Однако в этом случае необходимо вынуть дозирующую емкость из моторного отсека, чтобы избежать случайного возгорания топлива.

Если производительность насоса меньше указанной, проверьте состояние топливного фильтра и топливопровода. Если фильтр и топливопровод в хорошем состоянии, причиной плохой работы насоса может быть обрыв или трещина на линии подачи топлива внутри бензобака (для погружных насосов).

Для проверки остаточного давления двигатель необходимо прогреть до рабочей температуры и выключить. Ориентировочно можно руководствоваться следующим: после перерыва в 20 минут давление в системе не должно быть меньше 0,1 МПа. Более быстрое падение давления указывает на утечку топлива, которая может произойти в регуляторе давления, обратном клапане топливного насоса, а также в стартере и основных форсунках.

2.3. Проверка рабочих форсунок

Работоспособность электромагнитных форсунок с распределенным впрыском в первом приближении можно проверить по внешним признакам их работы. Сначала проверьте, нет ли в насадке вибраций — равномерная вибрация говорит о исправной насадке; отсутствие или прерывание вибрации свидетельствует об отклонениях в работе проверяемой форсунки.

Производительность инжектора можно определить, отключив его от холостого хода путем отключения источника питания. При исправной форсунке частота вращения коленчатого вала должна измениться при ее выключении. Однако следует учитывать, что некоторые автомобили оснащены стабилизаторами холостого хода, которые необходимо отключить во время этой проверки.

Работоспособность работающей форсунки регулируется объемом топлива, которое выходит из нее при давлении в системе 0,25 МПа, и полученные значения сравниваются со стандартными значениями для данного двигателя. Угол распылительного конуса должен составлять примерно 30°.

При неисправности форсунки в первую очередь необходимо проверить состояние обмотки соленоида: определить ее сопротивление и убедиться в отсутствии обрывов. Номинальное сопротивление должно соответствовать данным производителя; если таких данных нет, можно сравнить сопротивления проверенных форсунок.

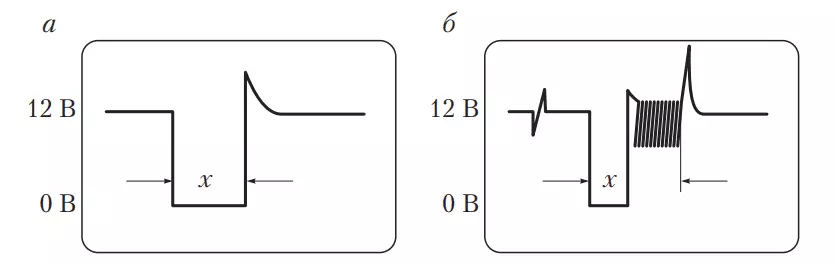

Более точную проверку работы форсунок и электронной системы впрыска можно произвести с помощью тестера двигателя или осциллографа по длительности открытия форсунок в зависимости от режима работы двигателя. Типичные формы импульсов для открытия клапана форсунки длительностью от 1 до 14 мс показаны на рис.5.

На сигнал открытия форсунки в системе впрыска без дополнительной пусковой форсунки накладывается дополнительный импульс при запуске холодного двигателя (рис. 5, б). Длительность импульса при запуске двигателя и на холостом ходу обычно больше, чем при работе двигателя с небольшими нагрузками при низких оборотах двигателя, но короче, чем при увеличении частоты вращения двигателя и полностью открытой дроссельной заслонке или внезапном увеличении частоты вращения двигателя.

Рис. 5. Формы импульсов при работе форсунки электронной системы впрыска с дополнительной пусковой форсункой (а) и без дополнительной пусковой форсунки для запуска холодного двигателя (б): x — длительность открытия форсунки

2.4. Очистка форсунок

Форсунки работают в условиях высоких температур и агрессивных жидкостей. Во время работы они забиваются. Температура под капотом работающего двигателя, как известно, составляет около 90 ° C.После остановки процесс охлаждения двигателя становится менее интенсивным, и многие детали имеют рабочую температуру выше 150 ° C.Таким образом, сначала происходит общее нагревание и температура под капотом начинает подниматься. Полости форсунок, заполненные топливом, из-за того, что двигатель не работает и не охлаждается естественным образом свежими порциями топлива, также нагреваются. В этих условиях начинается процесс крекинга топлива, приводящий к образованию отложений краски на внутренних стенках форсунок (рис. 6). Отложения краски толщиной 5 мкм снижают расход топлива из форсунки на 25%. Со временем эти отложения начинают влиять на работу форсунок. Поэтому многие крупные производители автомобилей рекомендуют чистить форсунки с помощью ультразвуковой кавитационной технологии каждые 30 тысяч километров.

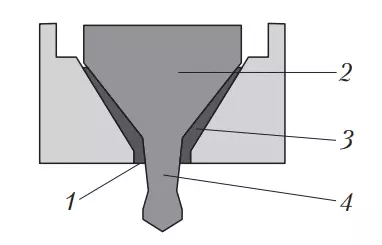

Рис. 6. Схема образования твердых лакокрасочных отложений на стенках сопла: 1 — калиброванное отверстие; 2 — седло клапана; 3 — отложения; 4 — запорный вентиль

Другой возможной причиной прерывания подачи топлива является отложение частиц углерода, которые фактически привариваются к выступающему носу иглы форсунки или оседают на стенках впускного коллектора. Появление частиц сажи может быть вызвано неисправностью клапана рециркуляции выхлопных газов, а также неисправностью ремня ГРМ или «вспышкой» во впускном коллекторе. Кроме того, частицы углерода изменяют форму факела распыления топлива. В этом случае топливо может удариться о стенки впускного коллектора и, сконденсировавшись, вернуться в жидкость. Это означает, что начинается так называемое пленкообразование топливовоздушной смеси, характерное для карбюраторного процесса. Частицы углерода также поглощают (увлажняют) топливо, что приводит к повышению температуры во впускном коллекторе, а это, в свою очередь, увеличивает количество отложений краски.

Используемые в настоящее время способы очистки форсунок:

- добавление в топливо очистителя топливной системы или обработка топливной системы специальной очищающей жидкостью;

- снятие форсунок, их проверка и чистка в специальной установке.

Преимущества очистки топливных систем специальными чистящими жидкостями заключаются в низких затратах и сокращении трудозатрат. В большинстве случаев добавление очищающей жидкости в топливо дает кратковременный эффект улучшения характеристик двигателя и замедляет загрязнение топливной системы. Использование специальных очищающих жидкостей (на которых двигатель работает вместо топлива) очищает топливную систему двигателя, а также дает дополнительный эффект, связанный с очисткой клапанов и цилиндров двигателя от нагара.

Для очистки форсунок на работающем двигателе используются автономные замкнутые и односторонние устройства, обеспечивающие особый состав топливной магистрали в системах дискретного действия. При этом отключаются стандартные топливопроводы (как подача, так и оплавление) и отключается бензонасос, чтобы предотвратить перенос растворенных отложений от насоса и топливного бака к форсункам. Эффективность очистки этим методом полностью определяется свойствами очищающей жидкости и составляет 60… 90 %.

К недостаткам специальных чистящих жидкостей можно отнести высокую токсичность и химическую активность. Нарушение инструкции по их использованию приводит к выходу из строя форсунок; кроме того, остается неизвестной равномерность подачи топлива через форсунки и качество распыления топлива.

Очистка форсунок в специальных установках имеет следующие преимущества:

- контроль качества распыления и количества топлива, подаваемого каждой форсункой, что, в свою очередь, предоставляет полную информацию для анализа причин неудовлетворительной работы двигателя;

- в подавляющем большинстве случаев очистка форсунок полностью восстанавливает их работоспособность.

Затраты на рабочую силу этого метода очистки составляют 1… 2 часа на автомобиль, в зависимости от конструкции двигателя. Наиболее эффективной является установка ультразвуковой очистки форсунок, с помощью которой также можно контролировать подачу и качество распыления топлива.

Ультразвуковые колебания — это упругие механические волны с частотой от 18 до 120 кГц.

Механические колебания ультразвуковой частоты получают с помощью специальных преобразователей, которые составляют основу ультразвуковых колебательных систем. При распространении ультразвуковых колебаний в жидкой среде области сжатия и разрежения чередуются, что приводит к перемешиванию среды. При интенсивности ультразвуковых колебаний более 1… 2 Вт / см2 наблюдается эффект ультразвуковой кавитации в жидкости, которая используется для ультразвуковой очистки.

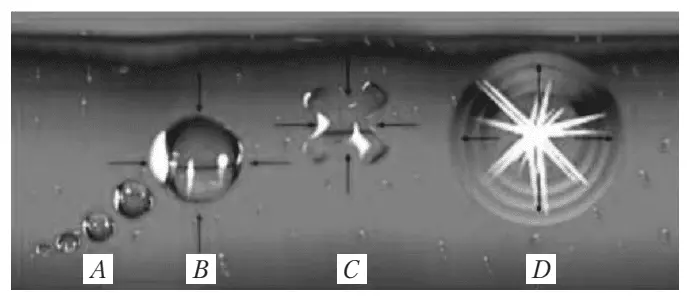

Если подвергнуть некоторое количество жидкости при комнатной температуре интенсивному ультразвуковому облучению, то в фазе вакуумной волны (рис.7, фаза A) в жидкости образуются многочисленные пузырьки газа, которые увеличиваются до конца вакуума фазовая акустическая волна (отрицательное давление). Это образование микроскопических пузырьков газа (т. Е. Образование газовых пустот в жидкости) является началом кавитации.

Рис. 7. Этапы формирования эффекта кавитации

На рис. 7 этапов При ультразвуковом сжатии к образовавшимся пузырькам прилагается огромное давление. Сжатие вызывает резкое повышение температуры газа в пузырьках (рис. 7, фаза C) до схлопывания пузырьков. И наоборот, происходит внутренний взрыв — это явление называется имплозией. Разрушение (микровзрыв) сопровождается большим выделением энергии (рис. 7, фаза D).

Энергия удара, вызванная схлопыванием пузырьков газа, воздействует на поверхность очищаемого объекта. В этом случае объект подвергается не только физическому, но и химическому воздействию.

С физической точки зрения достигается эффект микрофибрилляции, а с очень высокой частоты (50000 раз в секунду для систем, работающих на частоте 50 кГц), с химической точки зрения, концентрированное химическое воздействие на поверхность очищаемого объекта происходит в ультразвуковой ванне. Именно на этом явлении основан ультразвуковой метод очистки средств.

Для проведения ультразвуковой очистки форсунки сначала разбирают, затем погружают с дозирующей частью в специальную ванну, помещая их в подвешенном состоянии на специальную подставку. Под действием ультразвуковых колебаний частицы очищающей жидкости каждую секунду чередуются с частотой генератора. Ультразвуковые колебания возникают в очищающей жидкости, которая течет под давлением через топливопроводящий канал. Однако из-за инерции происходит не только движение микрообъемов жидкости с резкими изменениями ускорения, но и резкое изменение давления в них. Рабочая жидкость, так сказать, бомбардирует очищаемую поверхность продукта и отрывает частицы грязи; интенсивное движение очищающей жидкости усиливает измельчение оторванных частиц грязи. В этом случае канал подачи топлива очищается по всей его длине.

Самое примечательное, что с помощью ультразвука достигается полная очистка от загрязнений даже из самых узких полостей и отверстий очищаемого продукта.

После очистки в ультразвуковой ванне промойте форсунки обратной промывкой. Для этого с них снимаются входные фильтры и с помощью специальных переходников снова вставляются в ту же установку. Остаточное загрязнение удаляют испытательной жидкостью в обратном направлении. Для достижения приемлемого качества очистки сильно загрязненных форсунок процесс очистки необходимо повторить несколько раз. Ультразвуковой очиститель также поможет очистить другие сложные детали, такие как свечи зажигания, без механических нагрузок.

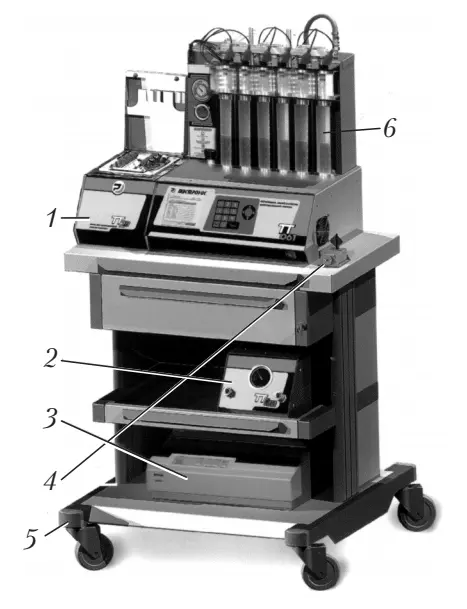

Штатив для проверки и очистки форсунок бензиновых двигателей (рис. 8) представляет собой набор приспособлений и принадлежностей для обслуживания элементов системы впрыска бензинового двигателя.

Рис. 8. Общий вид стенда для проверки и очистки форсунок бензиновых двигателей ТТ-Оптима: 1 — установка для проверки и очистки форсунок ультразвуковым методом; 2 — модуль химической промывки элементов двигателя; 3 — принтер с портом; 4 — приспособление для снятия микрофильтров с форсунок; 5 — передвижная стойка; 6 — очки

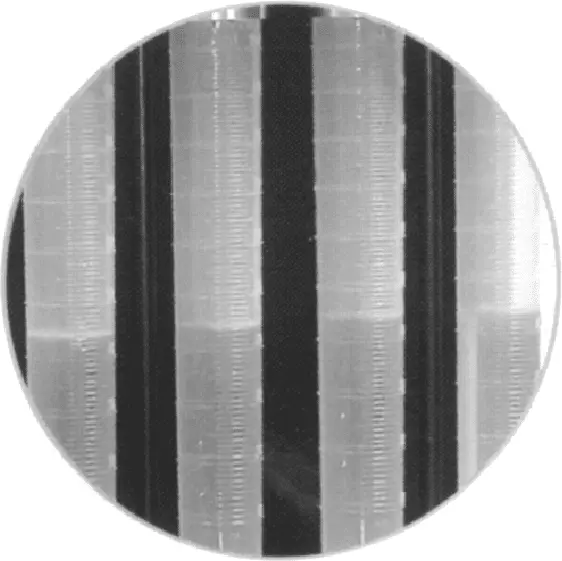

Форсунки проверяются визуально через стекло стаканов (рис. 9) в зависимости от количества проверенных форсунок (4, 6 или 8).

Форма распыления должна быть четкой и без отклонений.

Внутренний диаметр патрубка подбирается таким образом, чтобы гарантировать максимально возможное уменьшение завихрения горелки. Это позволяет контролировать процесс впрыска и образование пламени. Для качественного наблюдения за инжекторной горелкой предусмотрена специальная подсветка стаканов группой светодиодов белого света.

Проверка работоспособности форсунок проводится по чашечной шкале (рис. 10).

Стенд заполняется испытательной жидкостью через наливную горловину. Гидравлическая система имеет два электронасоса, один из которых используется для перекачивания испытательной жидкости из форсунок, аппарели и магистрали в резервуар. Моющие характеристики достигаются за счет использования генератора, формирующего оптимальную частоту специального излучателя.

Рис. 9. Проверить пламя форсунки

Рис. 10. Проверьте работоспособность инжектора

При проверке и очистке форсунок необходимо заменить топливные фильтры, так как фильтры изготовлены из нейлона и имеют ячейки в несколько микрометров, поэтому, как правило, они забиваются и не подлежат очистке; также заменяются защитные колпачки форсунок, так как на них образуются отложения микрочастиц углерода, и уплотнительные кольца форсунок.

2.5. Проверка кислородного датчика и системы λ‑коррекции.

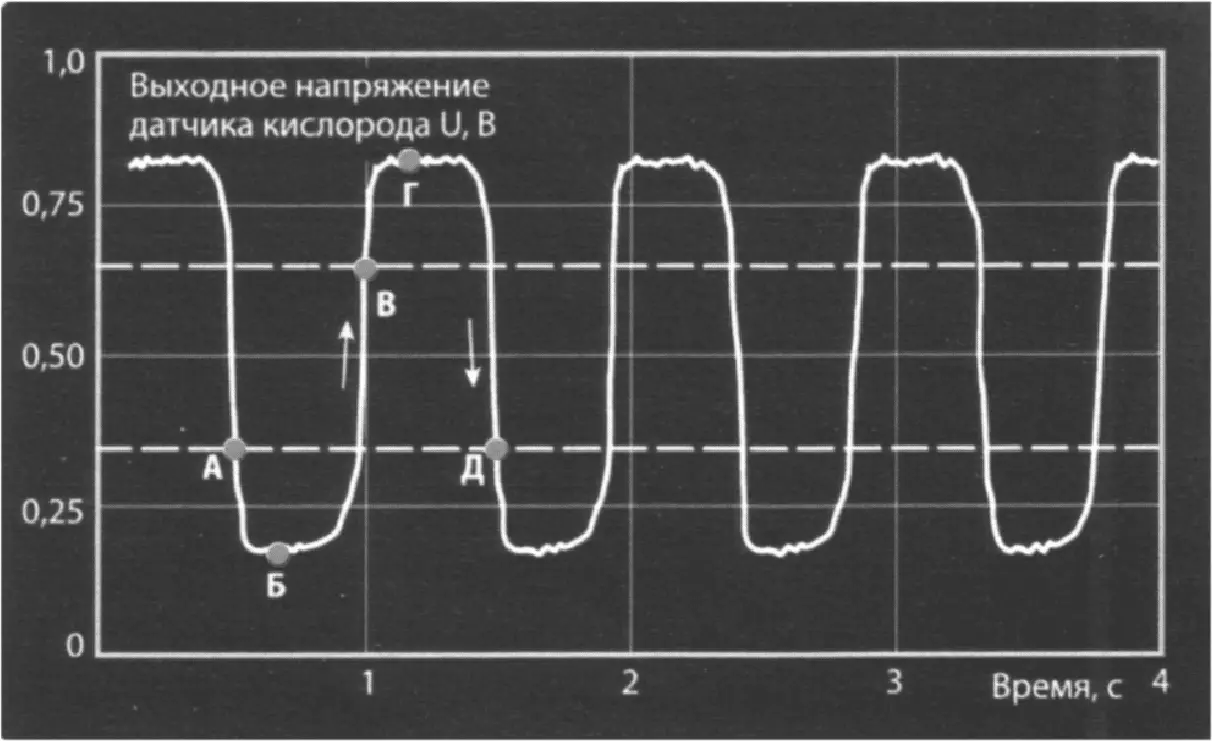

Датчик кислорода проверяется с помощью осциллографа по напряжению и форме осциллограммы (рис. 11).

При работающем двигателе состав топливовоздушной смеси в цилиндрах меняется. Представьте, что в момент A, когда сигнал датчика кислорода находится в диапазоне 0,35… 0,40 В (см. Рис. 11), ЭБУ двигателя оценил смесь как бедную. С этого момента время открытия форсунок будет постепенно увеличиваться: смесь будет обогащаться, напряжение с датчика увеличится. Однако, поскольку состав смеси не может измениться мгновенно, напряжение сначала падает примерно до 0,20 В, что соответствует времени B. Далее смесь будет продолжать обогащаться до тех пор, пока в точке B (0,55… 0, 6 В) не появится ECU, определив, что смесь богатая, не начнет постепенно уменьшать время открытия форсунок. Смесь заканчивается, пока напряжение снова не достигнет значения 0,35… 0,40 В в точке D. Но сначала сигнал кислородного датчика успеет подняться до 0,8 В (точка D). После точки D цикл повторится. Теоретический диапазон колебаний напряжения составляет от 0 до 1 В, реальный — от 0,2 до 0,8 В; для исправного кислородного датчика приемлемым считается от 0,3 до 0,7 В. Существенным параметром при проверке работы датчика является время его реакции на изменение состава смеси.

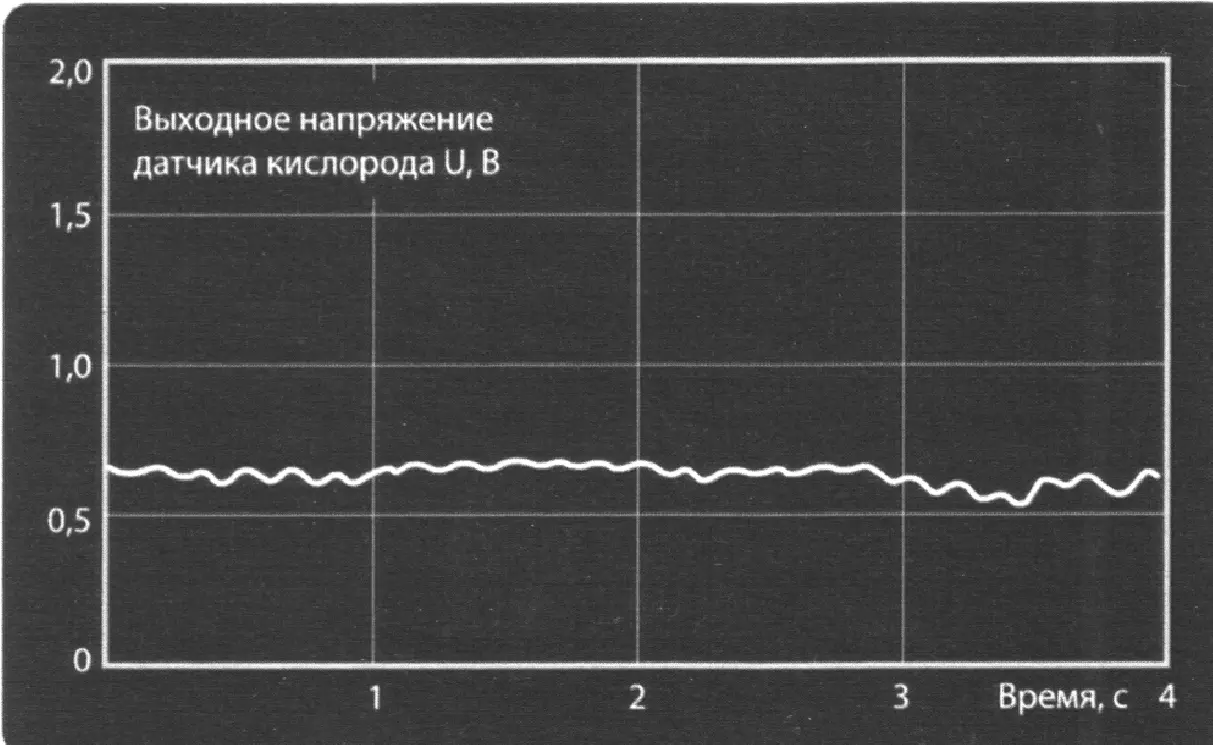

Рис. 11. Осциллограмма кислородного датчика

Обязательным условием для проверки датчиков кислорода является прогретый двигатель, так как диапазон колебаний напряжения при холодном двигателе будет меньше и должен увеличиваться по мере прогрева двигателя. Если форма волны и напряжение не изменяются при проверке датчика кислорода, это указывает на неисправность датчика (рис. 12).

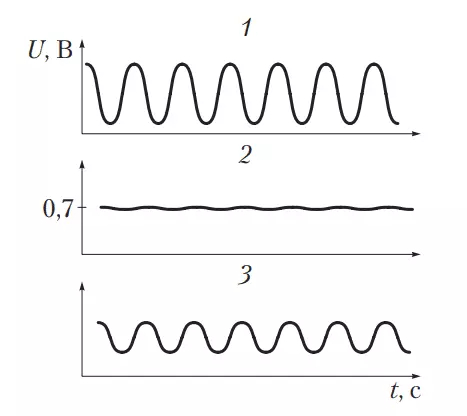

По европейскому стандарту (Евро-3, Евро-4, Евро-5) бортовая диагностика должна контролировать состояние преобразователя. Для выполнения этого условия на выходе нейтрализатора устанавливается дополнительный второй кислородный датчик.

Рис. 12. Сигнал датчика кислорода в случае неисправности

Рис. 13. Сравнение сигналов датчика кислорода: 1 — на входе нейтрализатора; 2 — на выходе из ремонтируемого нейтрализатора (напряжение около 0,7 В); 3 — на выходе из нейтрализатора, который частично потерял работоспособность

Эффективность нейтрализатора определяется входными и выходными сигналами кислородного датчика (рис. 13). Если преобразователь работает правильно, то в большинстве режимов на выходе из него количество кислорода в выхлопных газах незначительно, о чем свидетельствует осциллограмма второго кислородного датчика — это почти прямая линия: уровень колебаний сигнала небольшие и сами по себе довольно высокие — около 0,7 В. Если нейтрализатор частично потерял работоспособность, оставшийся в смеси кислород поступает на соответствующий датчик, его сигнал меняется и вместо прямой линии на экране монитора видна кривая , аналогично сигналу от первого датчика, но с меньшей амплитудой и небольшим фазовым сдвигом. Последнее связано с длиной нейтрализатора и его частичной работой.

Видео:Топливная система автомобиля. Устройство, принцип работы и неисправности!Скачать

3. Особенности диагностирования систем непосредственного впрыска

3.1. Основные неисправности систем непосредственного впрыска

Автомобили, оснащенные системой прямого впрыска, имеют две сигнальные лампы на панели приборов, которые загораются на несколько секунд каждый раз, когда карта (ключ зажигания) вставляется в считывающее устройство во втором фиксированном положении:

- сигнальная лампа неисправности системы впрыска, которая загорается при небольшой неисправности системы;

- сигнальная лампа аварийной температуры охлаждающей жидкости (охлаждающей жидкости), которая горит постоянно, если температура охлаждающей жидкости превышает 118 ° C, и мигает в случае серьезной неисправности системы впрыска, требующей срочного останова двигателя.

Незначительные неисправности в системе впрыска высокого давления, когда загорается сигнальная лампа неисправности, включают:

- неисправность форсунки;

- неисправность в цепи подачи топлива низкого давления;

- обрыв цепи для обмена данными между блоком управления и датчиками;

- неисправность датчика давления топлива;

- чрезмерное давление.

При обнаружении неисправности при установке карты в считыватель во втором фиксированном положении контрольная лампа загорается на 2… 3 с, гаснет на короткое время, а затем горит постоянно.

В случае серьезной неисправности системы впрыска высокого давления лампочка будет мигать. В этом случае как можно скорее остановите двигатель. К серьезным неисправностям относятся:

- неисправность регулятора давления топлива (давление превышает 12,5 МПа);

- неисправность датчика давления топлива (давление превышает 12,5 МПа).

При этом топливный насос низкого давления, системы зажигания и впрыска отключаются через несколько секунд после возникновения неисправности.

3.2. Особенности диагностирования систем непосредственного впрыска

Основные проверки таких систем выполняются с помощью сканера для диагностики электронных систем управления двигателем, однако отдельные проверки могут выполняться более простыми способами.

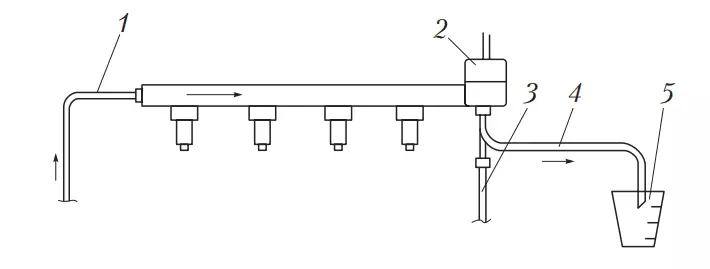

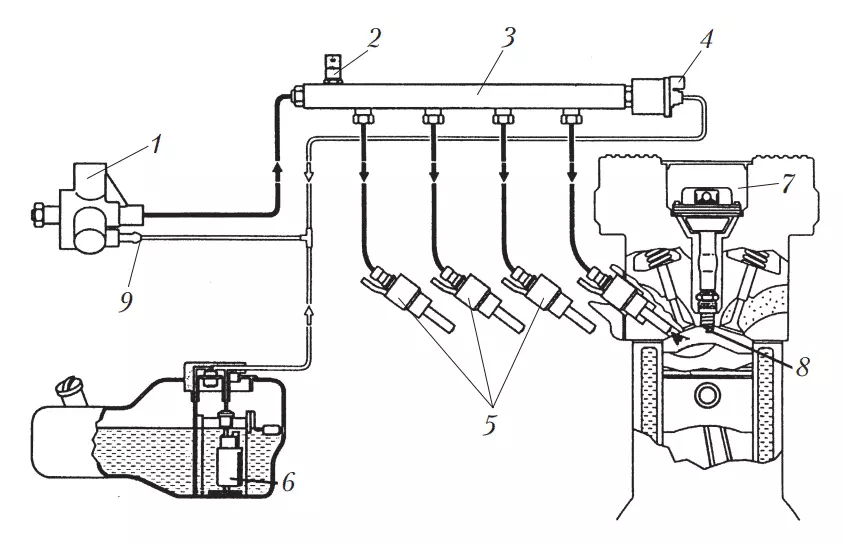

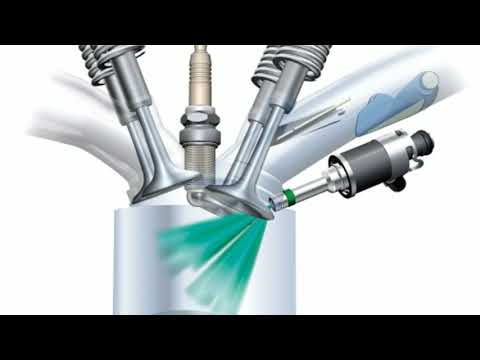

Общая схема системы подачи топлива системы непосредственного впрыска приведена на рис. 14. Топливо от топливоподкачивающего насоса 6 подается в топливный насос высокого давления (ТНВД) 1, который для точного измерения снабжен датчиком давления топлива дозирование. Топливный насос высокого давления заключен в герметичный кожух, а вал насоса вращается через электромагнитную муфту. Подача топлива в форсунки цилиндров осуществляется насосом высокого давления, который развивает давление 4,0… 10,0 МПа. При этом давление впрыскиваемого в цилиндры двигателя топлива может быть постоянным (системы впрыска CDI — Mitsubishi, FSI — Volkswagen) или изменяться: на холостом ходу 7,0 МПа, при полной нагрузке 10,0 МПа, в переходном режиме 3,0 МПа (HPI система впрыска — французская компания Peugeot-Citroen). Топливо накапливается в гидроаккумуляторе 3 и от него по трубопроводам передается к форсункам. Форсунки 5, в отличие от традиционных систем впрыска, устанавливаются не во впускном коллекторе, а непосредственно в камере сгорания двигателя. Требуемое давление в системе поддерживается предохранительным клапаном 4. При подаче напряжения от блока управления электромагнитные клапаны открываются и топливо впрыскивается в камеру сгорания.

Рис. 14. Общая схема топливной системы системы непосредственного впрыска: 1 — ТНВД; 2 — датчик давления топлива; 3 — аккумулятор давления; 4 — предохранительный клапан; 5 — форсунки; 6 — топливный насос; 7 — катушка зажигания; 8 — свеча; 9 — точка отсоединения шланга от ТНВД

Топливный фильтр находится в топливном баке, является неотъемлемой частью узла насос-датчик уровня топлива и не может быть снят отдельно. Для его замены необходимо заменить узел «топливный насос — датчик уровня топлива». Удерживающая способность фильтра рассчитана на весь срок службы автомобиля. Однако проверка давления подачи топлива и производительности топливного насоса позволяет провести диагностику узла «топливный насос — датчик уровня топлива».

Порядок проверки давления подачи топлива:

- отсоедините топливопровод от ТНВД на шаге 9 и установите тройник с прикрепленным манометром;

- запустите двигатель для работы топливного насоса низкого давления. Измеряется давление, которое должно быть в диапазоне 0,35… 0,45 МПа, а максимальное значение — 0,6 МПа.

Чтобы проверить работоспособность топливного насоса низкого давления:

- отсоединить трубку подачи топлива от ТНВД в точке 9 и опустить конец трубки в мерную емкость;

- активировать топливный насос низкого давления, замкнув накоротко провода на разъеме реле насоса или с помощью диагностического прибора (измеренный расход 80… 165 л / ч).

📹 Видео

Прямой впрыск топлива на бензиновом ДВС.Скачать

Какие должны быть параметры при диагностике исправного автомобиляСкачать

Какие бывают виды впрыска в бензиновом и дизельном двигателе, чем отличаются и какой впрыск лучшеСкачать

Инжекторная система питания устройство принцип работы основные неисправностиСкачать

ПОСЛЕ ЭТОГО бензиновые форсунки двигателя будут работать идеально!Скачать

29/34: Диагностика системы управления бензиновым ДВС. Лямбда-регулирование. Краткосрочная коррекция.Скачать

23/34: Диагностика системы управления бензиновым ДВС. Диагностика систем зажигания. ТеорияСкачать

Курс #GDI# и #FSI#. Часть 1.1. Двигатели с непосредственным впрыском бензина. Теория.Скачать

15/34: Диагностика системы управления бензиновым ДВС. Датчик абсолютного давления (MAP)Скачать

Топливные коррекцииСкачать

Главная болячка автомобильных моторов с прямым впрыском бензинаСкачать

Система впрыска топлива Устройство Основные неисправностиСкачать

1/34: Диагностика системы управления бензиновым ДВС. Экспресс-курс для автодиагноста AUTEL / Теория.Скачать

Курс автодиагностики, Что такое угол опережения зажигания, Как он разрушает мотор?Скачать

Инжекторный впрыск топлива | Science Garage На РусскомСкачать

18/34: Диагностика системы управления бензиновым ДВС. Датчик кислорода (L-зонд). Теория.Скачать

Автомобильные системы Управление системой впрыска топливаСкачать

🔴🔴Схема и принцип работы системы GDI - непосредственный впрыск топлива🔴Скачать