Добро пожаловать в блог kuzov.info!

В этой статье мы рассмотрим, как сделать автокресло своими руками. Статья содержит информацию о конструкции и материалах заводских сидений, основные сведения по эргономике, конструкции и безопасности автокресел. Давайте разберемся, какой полимерный пенопласт нужно использовать для мягкой части сиденья, как его вырезать и придать форму. Также мы рассмотрим процесс создания основы ковшеобразного сиденья из композитных материалов, а также из цельного листа металла.

Содержание статьи:

- Современный дизайн автокресла

- Пенополиуретан (пенополиуретан)

- Характеристики вспененного полимера для изготовления автокресел

- Дизайн и эргономика сиденья

- Как вырезать и придать форму сиденью из поролона?

- Процесс производства композитного автокресла

- Сиденье с оберткой из листового металла своими руками

- Переделка заводского сиденья

- Конструкция современных автомобильных сидений

- Полиуретановая пена (пенополиуретан)

- Как изготавливаются мягкие части автомобильных сидений на заводе?

- Характеристики полимерной пены для изготовления автомобильного сидения

- Дизайн сидений и эргономика

- Проектирование автомобильного сидения (дизайн)

- Как резать и формовать пену для сидения?

- Сидения из карбонового волокна и стеклопластика, их характеристики и особенности

- Процесс изготовления автомобильного сидения из композитных материалов

- Процесс создания сидения из карбоновой материи и смолы

- Ковшеобразное сидение из листового металла своими руками

- Переделка заводского сидения

- Изготовление обивки для сидения

- Ещё интересные статьи:

- 🎬 Видео

Видео:Ремонт поролона и чехла сидения ✅ Мерседес Спринтер ✅ Как я легко это делаю.Скачать

Конструкция современных автомобильных сидений

В машине есть два типа сидений: отдельные одноместные сиденья спереди и многоместное сиденье сзади. Передние сиденья имеют мягкую часть с определенным контуром, повторяющим изгибы человеческого тела.

Дизайн автокресла — задача не из легких. Он должен обеспечивать комфорт и безопасность, быть относительно легким (для экономии расхода топлива и минимизировать дополнительную нагрузку в случае аварии), долговечностью и в то же время быть стильным.

Краткое описание компонентов сиденья поможет лучше понять основные требования к конструкции автокресла с точки зрения комфорта и безопасности.

- Каркас сиденья (каркас) обычно изготавливается из стальных труб и штампованных листовых элементов. Функция этой рамы — поддерживать мягкие элементы сиденья и выдерживать вес водителя или пассажира. Каркас сиденья и его крепление к полу автомобиля должны быть достаточно прочными, чтобы выдерживать нагрузки, возникающие в результате переднего, заднего и бокового удара транспортного средства.

- Неконструктивная часть сиденья (выполненная со спинкой из вспененного полимера и нижней частью сиденья) обеспечивает комфорт пассажиру и распределяет нагрузку между каркасом и пассажиром во время аварии. Подголовник повышает комфорт водителя и предотвращает травмы шеи.

- Механизм регулировки сиденья. Все части этого механизма должны быть достаточно прочными, чтобы выдерживать нагрузки в аварийных ситуациях и при многократном ежедневном использовании.

- Крепление сидений к полу автомобиля.

Видео:Восстановления просиженных форм сидения до заводского состояния. Ты сможешь сам это сделать.Скачать

Полиуретановая пена (пенополиуретан)

Пенополиуретан используется в автомобильных сиденьях более 30 лет. Существует несколько технологий изготовления этого материала. Вне зависимости от технологии изготовления пенопласта большее значение имеют характеристики его твердости и плотности. От этих характеристик зависит продолжительность сеанса и его комфортность.

Проще говоря, пенополиуретан получают в результате реакции полиолов и диизоцианатов. Оба продукта получают из сырой нефти. Для производства пенополиуретана высокого качества также требуется ряд добавок. В зависимости от области применения пены требуются разные добавки.

Пенополиуретан в большинстве случаев используется в качестве мягкой части автомобильных сидений из-за свободы дизайна, которую этот материал предлагает. Еще потому, что он обеспечивает необходимый комфорт для сидения. Пенополиуретан также широко используется в мебельной промышленности.

Полиуретан используется в автомобиле, потому что:

- Светлый

- Помогает снизить уровень шума в салоне. Отличное поглощение шума и вибрации.

- Износостойкий. Полиуретан не подвержен коррозии и сохраняет свои свойства даже в тяжелых условиях эксплуатации.

- Полиуретану можно придать любую форму, поэтому из него можно сделать эргономичные и удобные автокресла.

- Полиуретан можно переработать (использовать повторно).

Дизайн мягкой части сиденья кардинально изменился после развития технологии литья. В последние годы плотность полиуретана, используемого в основных продуктах, снизилась на 30-40 процентов, в то время как механические свойства остались прежними.

Видео:Перетяжка автомобильного сидения. Своими руками.Скачать

Как изготавливаются мягкие части автомобильных сидений на заводе?

Мягкие формованные части сиденья изготавливаются одновременно как один элемент (для всего сиденья) путем впрыскивания смеси пены (изоцианатов, полиолов, катализаторов и добавок) в формы. По мере того, как пена поднимается и расширяется, она занимает все пространство формы, затвердевает, после чего изготовленную деталь можно вынуть из формы.

После извлечения из формы мягкие части сиденья помещаются на конвейер и отправляются на специальную установку, которая открывает ячейки пены и придает ей эластичность. Затем детали отправляются на контроль качества и экспертизу. Затем проводится окончательная вулканизация.

Хотя процесс кажется простым, существует множество производственных приемов, позволяющих добиться желаемой мягкости вспененного полимера сиденья. Твердость пены можно изменить, регулируя количество изоцианатов в различных частях форм. Таким образом вы получаете жесткую и мягкую часть сиденья с частями разной степени мягкости (мягкие центральные опоры и более жесткие боковые опоры).

Видео:Восстановление сиденья своими рукамиСкачать

Характеристики полимерной пены для изготовления автомобильного сидения

При изготовлении автокресла важно правильно выбрать пенопласт. Пеноматериал необходимо выбирать с учетом комфорта, поддержки тела и безопасности. В движущемся автомобиле возникают вибрации, которые должно гасить сиденье. В большинстве случаев для изготовления мягкой части сиденья используется пенополиуретан. Это достаточно недорогой и относительно недорогой материал. Пенополиуретан разной плотности можно продавать у производителей мебели или в Интернете.

Рассмотрим виды пенополиуретана и их свойства.

- Плотность пены означает, как и в других материалах, количество массы материала для определенного размера или объема. Принято считать, что плотность пены относится к тому, насколько она тверда при нажатии, но это не единственное значение данной характеристики. Плотность свидетельствует о долговечности пены. Пена высокой или средней плотности ощущается так же, когда вы сидите на ней, но более толстая пена будет более прочной. Следовательно, плотность пены зависит от качества и долговечности продукта. Плотность — важнейшая характеристика при выборе поролона. Плотность показывает, насколько мало воздуха в пене. Пена более высокой плотности более устойчива к растрескиванию и провисанию, чем более дешевая пена низкой плотности. Чем выше плотность, тем крепче пена.

- Плотность от 45 до 75 считается пеной высокой плотности и очень твердой пеной, средней плотностью от 25 до 45. Если плотность меньше 25, это мягкий пенопласт. Пена высокой плотности оптимальна для ежедневного интенсивного использования.

- Чтобы сидеть, вы также можете использовать пену разной плотности для разных сидячих положений. Самая плотная для нижней части сиденья, так как эта часть требует наибольшего давления и наименее плотна для спины. Вы можете просто использовать один тип поролона (средней или высокой плотности) для всего сиденья.

- Уменьшение плотности или твердости поролона не делает сиденье более комфортным. Почему это происходит? Уменьшение твердости и / или толщины поролона приводит к большему сжатию, когда кто-то сидит на нем. Если пена сжимается более чем на 40-50% от исходной высоты, пена сжимается слишком сильно и становится твердой. Как это ни парадоксально, но чем сильнее снижается твердость пены выше указанного уровня, тем тверже пена будет ощущаться, когда человек на ней садится.

- также важно понимать, что разная толщина материала по-разному влияет на вес и давление. Толщина поролона повлияет на вашу способность выдерживать вес.

- Также есть пенополиуретан с эффектом памяти. Содержит добавки, повышающие эластичность и плотность. Эффект памяти достигается благодаря вязкоупругости вспененного полимера. Это свойство означает, что сжатой пене требуется много времени, чтобы вернуться в исходное положение. Пена с эффектом памяти была разработана в 1966 году в сотрудничестве с Исследовательским центром НАСА для повышения безопасности кресел самолетов.

Открытые или закрытые ячейки

Пенополиуретан состоит из ячеек. Они могут быть открытыми или закрытыми. Пена с открытыми порами более распространена. Ячейки открыты для соседних ячеек. Закрытые ячейки не открываются для соседних ячеек. Пенопласт с закрытыми порами может долго плавать, не тоня, и используется на лодках и яхтах.

Пена с открытыми порами характеризуется как мягкий материал. Воздух легко перемещается через материальное пространство, поскольку пена сжимается.

Пена с закрытыми порами намного плотнее и тверже, чем пена с открытыми порами. Его воздушные пузырьки полностью изолированы (закрыты) друг от друга. Этот материал обычно имеет более высокую прочность на сжатие. Пенопласт с закрытыми порами часто используется в водном снаряжении, потому что он не впитывает воду.

Пену можно приобрести разной толщины. Толстый слой пены может вызывать дискомфорт. Можно использовать несколько слоев пенопласта разной плотности (например, бутерброд). Нижний слой — это плотнейшая пена, затем — пена средней плотности, затем — тонкий слой мягкой пены. Все слои необходимо склеить с помощью специального клея. Этот метод позволяет более равномерно распределять вес по сиденью. Получается имитация пружин на старых мягких сиденьях. Все слои должны быть в пределах толщины заводского сиденья.

Делая сиденье, не забывайте о высоте потолка в машине и высоте над головой.

Видео:Как восстановить поролон на сидении 🥵 и слегка нарастить боковую поддержку. 👍Перетяжка.Скачать

Дизайн сидений и эргономика

- Чтобы избежать неудобств для водителя и пассажира, конструкция сиденья была разработана с учетом основных принципов эргономики. Конструкция сидений должна разрабатываться с учетом длительных поездок, чтобы человек не уставал от неудобной позы. Продолжительное пребывание в сидячем положении с неправильной опорой приводит к чрезмерной статической нагрузке на части тела, вызывая дискомфорт. Передние сиденья предназначены для поддержки бедер, ягодиц, нижней части спины, верхней части спины и головы.

- Основными элементами автокресла являются спинка, нижняя часть сиденья и подголовник. Эти компоненты изготовлены из вспененного полимера, чтобы обеспечить комфорт водителю. Подголовник можно отрегулировать, чтобы предотвратить повреждение головы и шеи во время аварии, а также поддерживать голову во время вождения.

- Низ сиденья должен быть слегка вогнутым. Одна из функций нижней части сиденья — предотвращать проскальзывание водителя под ремень безопасности при лобовом ударе. По этой причине нижняя часть седла должна быть наклонена на 10-20 градусов, чтобы поглотить кинетическую энергию, которую масса всадника производит во время аварии. Длина низа сиденья является важным фактором комфорта по нескольким причинам. Во-первых, если низ сиденья слишком длинный, он будет давить на заднюю часть ног сидящего человека, ближе к суставам, на область, где много поверхностных нервов и кровеносных сосудов. Давление в этой области вызовет локальный дискомфорт и ограничит приток крови к ногам. Во-вторых, слишком длинная нижняя подушка сиденья толкает сидящего вперед от спинки, что делает невозможным обеспечение адекватной поддержки поясницы. В-третьих, длинная нижняя подушка может ограничить сгибание ног, препятствуя движению колена, и может предотвратить изменения осанки, которые изменяют распределение давления под ягодицами и бедрами. Таким образом, длина подушки сиденья, измеренная по линии бедер, не должна превышать 440 мм от раздавленной спинки сиденья. Для высоких людей сиденья могут быть оснащены подушкой с регулируемой длиной (в пределах 10 см). Конструкция нижней подушки сиденья должна позволять легко регулировать осанку, чтобы сидящий человек мог регулировать положение таза для изменения распределения давления. Если подушка сиденья слишком мягкая, изменение положения в определенных пределах во время движения не приведет к значительному изменению распределения давления.

- Спинка должна быть как можно выше, но не закрывать обзор сзади для маленьких водителей.

- Поясничная опора должна быть плотной, но достаточно эластичной, чтобы не было дискомфорта от ее давления. В идеале поясничная опора должна быть регулируемой. Для сидений с низкой спинкой фиксированная поясничная опора должна иметь минимальную продольную кривизну.

- При разработке сиденья учитывайте вес и рост разных людей.

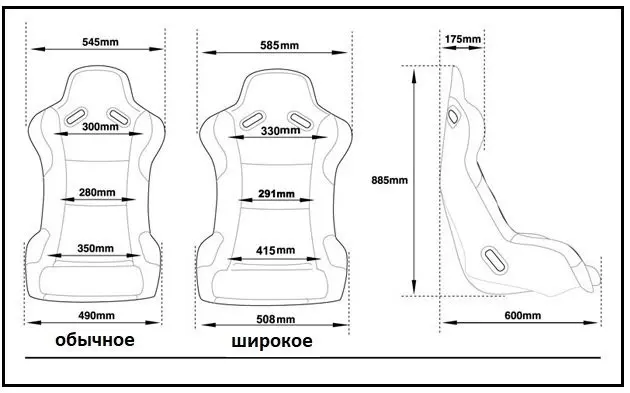

- Отдельно стоит упомянуть спортивные автомобильные сиденья. Они разработаны в соответствии с формой человеческого тела, чтобы обеспечить лучшую боковую поддержку и распределение веса, чтобы помочь водителю выдерживать нагрузки и оставаться на месте при прохождении поворотов. Спортивные сиденья оснащены специальными отверстиями для 3-, 4- или 5-точечных ремней для повышения безопасности в экстремальных условиях вождения. Эти сиденья легче стандартных. Они универсальны и технически могут быть установлены в любой автомобиль.

Видео:Перетяжка сидений автомобиля. Seat upholsteryСкачать

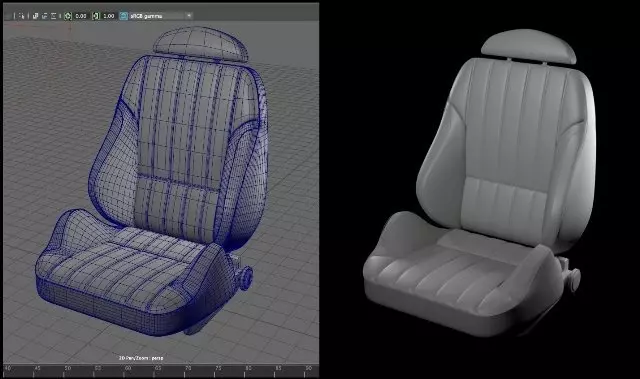

Проектирование автомобильного сидения (дизайн)

Компьютер можно использовать для создания автокресла. В автомобильной промышленности используются различные программы для проектирования: Catia, NX / Unigrafix, Solidworks, ANSYS, LS DYNA, Creo..

Например, компьютерная программа NX (ранее называвшаяся «Unigraphics»), разработанная Siemens PLM Software. Пакет приложений NX CAD позволяет спроектировать компоновку сиденья и его элементов. Программный комплекс NX используется такими производителями, как Mercedes Benz, GM, Jaguar Land Rover. Производители автомобилей BMW, Volvo, Honda, Audi, Porsche используют другую программу Catia V5.

вы можете использовать программу, чтобы сделать модель ковшеобразного сиденья, затем распечатать ее в масштабе 1: 1 на многослойном плоттере (с расстоянием 2,5 см), затем нарисовать контуры на пенопласте 2,5 см, вырезать пену для модели и склеиваем вместе. Затем отшлифуйте форму, чтобы получилась модель, выровняйте ее шпатлевкой и зашлифуйте, размажьте воском и создайте матрицу. По матрице или непосредственно по форме основной каркас сиденья может быть выполнен из стекловолокна или углеродно-полимерной ткани. Более подробно процесс создания композитного автокресла описан в этой статье ниже.

Видео:Как отремонтировать убитый поролон на сидении своими руками👍 без инструментовСкачать

Как резать и формовать пену для сидения?

- Вы можете получить пенопласт любой формы, разрезав и разгладив его, а также склеив разные части.

- Вы можете использовать маркер, чтобы отметить линии разреза. Вы можете нарисовать сетку на пенополиуритане, чтобы вам было легче вырезать нужную форму (как когда вы учитесь рисовать).

- Пенопласт не имеет прочной структуры, поэтому разрезать его непросто.

- Пену можно разрезать зубчатым хлебным ножом. Вам нужно переместить нож в одном направлении и начать новый проход с самого начала. Это позволяет делать длинные разрезы. Когда размер разреза небольшой, но сложно придать форму, необходимо разрезать поролон ножом, делая короткие попеременные движения.

- можно использовать электрический разделочный нож. Электрический нож имеет 2 лезвия, которые режут одновременно в противоположных направлениях. Противоположное возвратно-поступательное движение двух лезвий разрезает пену, а не растягивается движением лезвия.

- Есть специальные резаки для поролона (резак для поролона). Этот инструмент делает ровный срез.

- Резак для пены с подогревом или с горячей проволокой хорошо разрезает пену, но пользоваться им непросто. Горячая нить очень хорошо разрезает пену. Вы даже можете сделать такой резак самостоятельно, поискав инструкции в Интернете. Недостатком использования горячей проволоки для резки пенопласта является то, что расплавленный полиуретан выделяет очень ядовитые пары, отравляющие организм.

- Для начальных пропилов можно использовать крупнозернистый лобзик с ножовкой по металлу.

- Можно смочить пену водой (если это открытая ячейка) и заморозить. Это облегчит резку. Но льда много быть не должно. При использовании этого метода следует учитывать, что пенополиуретан высохнет в течение нескольких дней.

- В большинстве мест, где продают пену, также можно нарезать пену желаемой формы. Вы можете сделать рисунки любого размера, отнести пену с рисунками в одну из местных мебельных мастерских и за определенную плату вырезать из пенопласта нужную форму. В этом случае вы получите качественно выполненную работу по разумной цене.

- Электрический нож (или другой инструмент) может получить только грубую форму, которую затем нужно довести до совершенства шлифованием на станке, болгарке или дрели с насадкой.

- Использование шлифовального станка или шлифовального станка с кругом требует опыта, так как материал измельчается быстро. Ленточная шлифовальная машина работает хорошо. Во время обработки шлифовальный станок должен слегка касаться поролона. Шлифование можно начать с грубого абразива, а затем перейти к менее грубому.

- При шлифовании и резке нужно не торопиться. Пена обрабатывается медленно.

- Полученную поверхность можно дополнительно выровнять мягкой пеной толщиной 5 мм. Его можно приклеить к готовой форме с помощью специального аэрозольного клея (аэрозольный клей 3М) или совмещать с покрытием.

- Чтобы обе руки оставались свободными при формировании поролона сиденья, прикрепите его липкой лентой к рабочему столу. Также при обработке пенопласта его можно прибить к верстаку или закрепить длинными шурупами. После удаления гвоздей или шурупов отверстий не будет видно.

- Как уже упоминалось выше, сложных форм посадочных мест можно добиться, приклеивая к основному блоку дополнительные блоки из пенопласта, затем клей высыхает в течение минуты и склеенные элементы прижимаются друг к другу. Используйте только специальный клей (например, аэрозольные клеи для обрезков 3М), которые наносят на обе стороны материала. Так, например, можно создать на сиденье ярко выраженную боковую опору. После склеивания материалу также можно придать форму путем резки и шлифовки.

- На aliexpress продаются готовые, уже распечатанные под стандартную форму заготовки для мягких частей сиденья, которые предлагается доработать под конкретное сиденье.

- Перед тем, как сшить и установить обивку, нужно протестировать сиденье. Уделите хотя бы 30 минут, чтобы сесть и, возможно, определить некоторые неудобные места, которые нужно немного изменить, чтобы тело было комфортно.

Видео:Химчистка салона автомобиля своими руками.Скачать

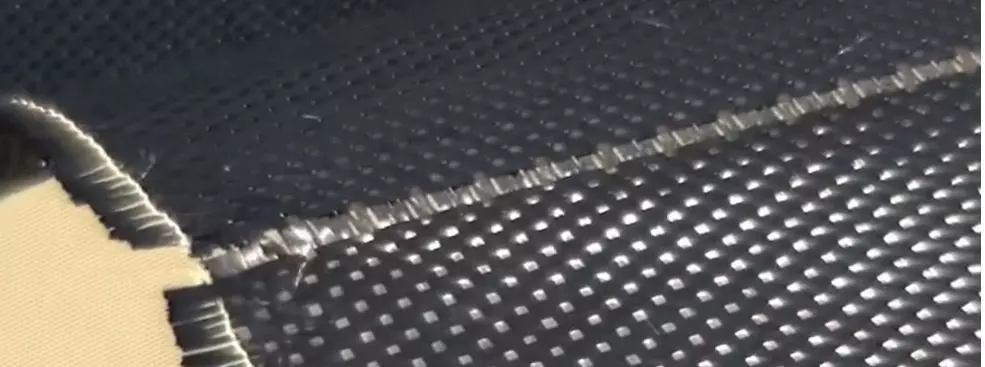

Сидения из карбонового волокна и стеклопластика, их характеристики и особенности

Передние сиденья автомобиля могут быть изготовлены из эпоксидной смолы или стеклопластика. Эти материалы обеспечат достаточную прочность сидений. Так, заводские ковшеобразные сиденья известных компаний могут изготавливаться из одних и тех же композитных материалов. Например, сиденья Recaro SPA (карбон + кевлар) и сиденья Recaro SPG (стекловолокно).

Эти сиденья прошли испытания на безопасность и обладают достаточной прочностью, чтобы обеспечить безопасность водителя во время вождения и в аварийной ситуации.

Рассмотрим характеристики углепластика и стеклопластика, их отличия, достоинства и недостатки при производстве автокресел из этих материалов.

- Углерод меньше весит и более прочен, но при этом более дорогой и используется исключительно с более дорогой эпоксидной смолой, с которой труднее работать. Сам процесс получения качественной поверхности углеродного ламината более сложен. Углерод более хрупкий, чем стекловолокно. По этой причине уголь смешивают с кевларом, который очень прочен. Кевларовый углерод превосходит по прочности и легкости, но стоит дорого.

- Стекловолокно — очень легкий материал для работы, имеет хорошее соотношение прочности и веса, а также является экономичным. Часто используется с дешевой полиэфирной смолой. В результате стекловолокно может обеспечить достаточную прочность за небольшие деньги, но его нельзя сравнить с углеродным кевларом в экстремальных условиях эксплуатации.

- Разница в весе сидений из разных материалов очень значительна. Карбоновое седло (Recaro Hans Pro Racer XL SPA) составляет 45% веса седла из стекловолокна (Recaro Hans Pro Racer XL SPG). Кевларового углерода для достижения необходимой прочности требуется меньше, чем стекловолокна.

Видео:Перетяжка сидушки - зоновский способ.Скачать

Процесс изготовления автомобильного сидения из композитных материалов

Процессы производства автокресла из углеродного волокна / смолы и стекловолокна аналогичны, но отличаются. Для создания детали из стекловолокна можно использовать недорогую полиэфирную смолу (а не эпоксидную), которая довольно быстро сохнет. Для него не требуется идеальная поверхность, как в случае углеродного изделия, что упрощает процесс изготовления. Есть два способа создать композитное сиденье (стекловолокно или карбон):

- Делаем макет, делаем матрицу из макета и получаем само место из матрицы. Пока будущее сиденье находится в матрице, его можно усилить ребрами жесткости. Такой способ изготовления обеспечивает качественную поверхность изделия, но требует дополнительных денег и труда для создания матрицы. Матрица сиденья из стекловолокна и сиденья из карбона изготовлена из стекловолокна.

- Второй вариант получения сиденья из углеродного волокна или стекловолокна — это изготовление его непосредственно по форме существующей модели. Это более быстрый метод и вполне подходит для создания сиденья, так как не требуется идеально ровная поверхность (особенно, если к сиденью добавляется мягкая часть и оно будет обитым). Макет можно создать из любого легко формируемого материала. Например, вы можете склеить несколько слоев экструдированного пенополистирола и вырезать из него сиденье ковша. Как было написано выше, компьютерные программы для проектирования имеют возможность разделить спроектированный объект на слои и затем распечатать их в полном размере на плоттере. Таким образом, вы можете распечатать макет сиденья, вырезать отдельные слои пенополистирола в нужной форме, приклеить и изменить, чтобы получить более гладкую поверхность. Также можно использовать фанеру в качестве основы для рассадки сидений и добиться необходимого закругления с помощью строительной пены и шпатлевки.

Подробный процесс создания изделия из стеклопластика можно изучить на примере изготовления вытяжки, описанном в другой статье «Как сделать вытяжку из стеклопластика”.

Рассмотрим особенности создания автокресла из карбона и полимерной ткани.

Видео:Ремонт поролона. Как это делаю Я.Скачать

Процесс создания сидения из карбоновой материи и смолы

- Есть несколько способов работы с углепластиком и эпоксидной смолой. Здесь мы рассмотрим упрощенный вариант углеродного ламинирования, а также упомянем другие техники работы с этим материалом.

- Перед работой с углеродным волокном и смолой наденьте резиновые перчатки.

- Температура при работе со смолой должна быть выше 15 градусов (в идеале 15-25 градусов).

- Воск наносится внутрь матрицы или поверх модели и втирается в поверхность. Затем с помощью кисти нанесите обильный слой разделительного агента (ПВА Release).

- После высыхания разделительного состава (примерно через 20 минут) нанесите первый равномерный слой эпоксидной смолы. После этого слой должен высохнуть до такой степени, что станет немного липким, но при прикосновении не останется смолы на пальце. Затем наносится второй, более обильный слой смолы, чтобы углеродная ткань могла легко скользить по поверхности, прежде чем она достигнет желаемого положения.

- Вы должны обрезать материал по размеру. Углеродное волокно трудно резать. Чтобы облегчить разрезание карбоновой ткани, используйте следующую технику: сделайте надрез в том месте, где вы собираетесь разрезать. Затем вытяните из ткани 2–3 отдельных волокна. Теперь у вас есть идеально прямая линия, по которой ткань из углеродного волокна легче разрезать. Он срезает лишний материал по краям, когда он болтается, и влияет на искажение материи внутри формы. Поле по краям должно быть около 15 мм, которое будет обрезано позже.

- После обрезки углеродной ткани до нужного размера, она распределяется по ранее нанесенной смоле и тщательно шлифуется, а затем снова наносится смола. Важно выгнать из-под ткани весь воздух. Используйте специальный разглаживающий валик. После этого снова накладывается карбон, разравнивается, покрывается смолой. Таким образом можно нанести 4 слоя ткани. На последний слой ткани следует нанести обильный слой эпоксидной смолы и дать ему высохнуть.

- Нагревание углеродного волокна со смолой ускорит процесс отверждения. Нагревать от 120 до 177 градусов по Цельсию можно несколько часов (при работе с полиэфирной смолой и стекловолокном нагрев недопустим, так как это исказит форму изделия). Также возможно, что все естественным образом застывает медленнее. Обычно это занимает не менее 24 часов. Смола полностью не затвердевает при температуре ниже 15 градусов.

- После последнего слоя ткани и смолы можно поэтапно нанести несколько дополнительных слоев смолы для улучшения внешнего вида, но не повышения прочности. Сушите каждый слой перед нанесением следующего.

- углеродистое вещество необходимо пропитать смолой. Сверху ткани не должно быть излишков смолы. Теперь нужно дождаться высыхания смолы. После этого нужно точно так же, как и первый, нанести второй слой углеродистой материи. Также необходимо пропитать ткань смолой. Если это последний слой, то ему нужно дать высохнуть и затвердеть в течение ночи, а затем вынуть получившееся изделие из формы. Если вам нужно больше прочности, вы можете добавить еще один слой карбоновой ткани. Чем больше слоев, тем прочнее будет изделие, но вес также увеличится.

- Вместо дорогостоящего углеродного волокна в каждом слое можно использовать более дешевое стекловолокно. Первые два слоя обязательно должны состоять из углерода, но в дальнейшем можно альтернативно использовать стекловолокно, которое будет находиться между слоями углеродной ткани. Существуют даже наборы для изготовления изделий из углеродного волокна, которые содержат углеродную ткань и стекловолокно. Подождите, пока смола высохнет, прежде чем добавлять слой стекловолокна.

- Перед удалением продукта из матрицы смола должна полностью затвердеть, иначе извлечение будет затруднено и есть вероятность повредить продукт. После снятия нужно обрезать края изделия.

- необходим вакуумный мешок, чтобы ткань плотно прижималась к форме по мере затвердевания смолы. Пылесос также удаляет все пузырьки воздуха. Чем больше воздуха вы выдуваете из смолы и волокна, тем прочнее будет углеродное волокно, когда оно затвердеет. Все это также способствует получению отличного качества лицевой стороны изделия. Вакуум также выдавливает излишки смолы. Углеродное волокно плохо повторяет сложные формы и складки, поэтому, если все делать вручную, без вакуума, могут появиться волны, искажающие форму конечного продукта. При использовании этого процесса давление внутри мешка уменьшается, а внешнее давление увеличивается, удаляя лишний воздух и смолу. Этот метод позволяет производить ламинированный продукт с плоской поверхностью, полностью пропитанной тканью, и с лучшей адгезией.

- Процесс вакуумной инфузии. Этот процесс аналогичен предыдущему, только смола заливается после того, как давление внутри вакуумного мешка будет сброшено. Это предотвращает утечку излишков смолы и попадание воздуха. Изделие прочное и имеет минимальный вес.

Видео:Видеокурс по пошиву модельных авточехлов своими рукамиСкачать

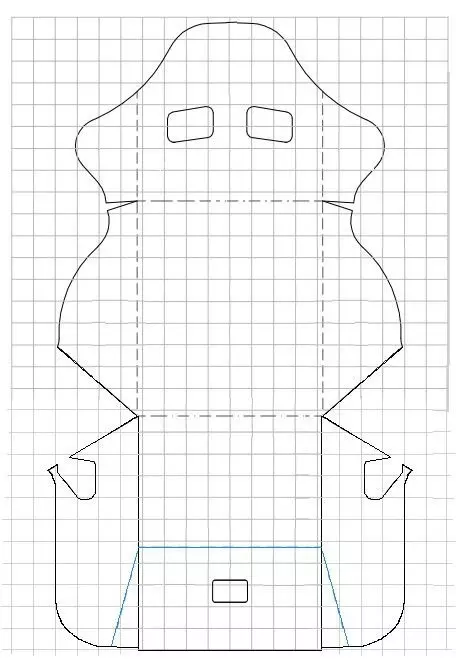

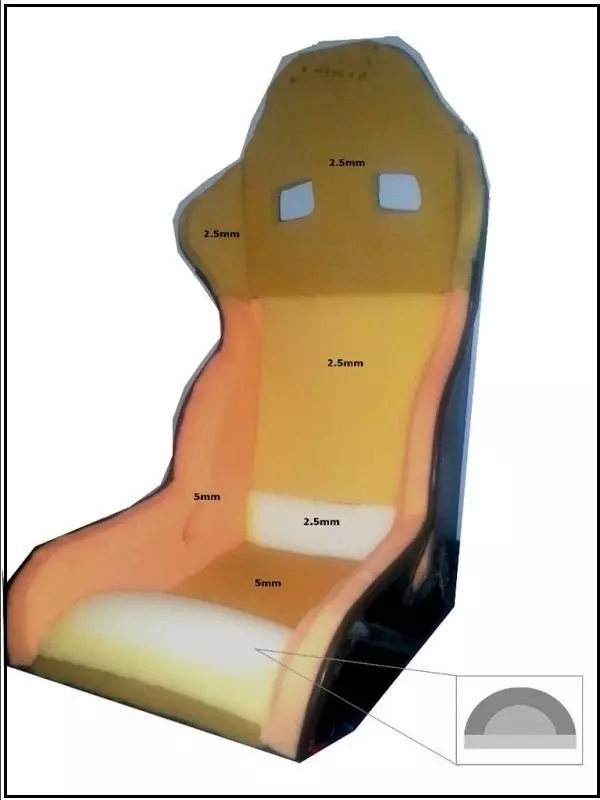

Ковшеобразное сидение из листового металла своими руками

Эргономичный дизайн ковшеобразных сидений делает их удобными для быстрой езды и защищает от боковых нагрузок во время крутых поворотов. Имеют ярко выраженные боковые опоры.

Каркас сиденья можно вырезать по выкройке из цельного листа металла 1,5 — 2 мм (140 см на 85 см).

Распечатайте модель в натуральную величину (seat_template). Вы можете склеить несколько листов формата A4 и разрезать их в нужных местах. Затем поместите модель на лист металла и обведите ее. Вырежьте лист по намеченному пути. Теперь согните металл и сварите в нужных местах. На данный момент у вас есть базовый каркас сиденья.

Если у вас нет станка для гибки металла, вы можете сделать небольшие линии изгиба снаружи, а затем использовать край верстака или верстака и прижать металл. Разрез поможет согнуть металл по прямой.

Чтобы сиденье было удобнее, нужно вырезать кусочки поролона и приклеить их к сиденью. Пенопласт толщиной 2,5 мм использовался для верхней и задней части и 5 мм для боковых и нижних сторон.

Для большей поддержки ног можно сделать трехслойный пенопласт округлой формы.

Боковой поролон сформован так, чтобы верхний край был слегка закругленным, а верх был плавлен пеной толщиной 2,5 мм.

В этом примере для обивки использовалась двухцветная (черная и красная) ткань. Сначала сделайте выкройки в виде сидений, а затем вырежьте по ним обивку с учетом швов.

Видео:Ремонт просиженного сиденья авто своими руками. Быстро и даром. Справится даже школьник!Скачать

Переделка заводского сидения

В качестве основы для изготовления автокресла своими руками можно взять сиденье на заводе. Каркас можно оставить без изменений, а можно добавить необходимые элементы, чтобы изменить его форму. Мягкую часть сиденья можно модифицировать, разрезав поролон или приклеив дополнительные сегменты. Например, вы можете превратить стандартное автокресло в спортивное ковшеобразное сиденье.

Для начала нужно нарисовать на бумаге примерный набросок нужной формы сиденья с учетом размеров и формы исходного сиденья. Вам нужно разобрать исходное сиденье и подумать, как можно изменить каркас, чтобы форма соответствовала вашему дизайну. При разработке сиденья необходимо учитывать эргономику, комфорт и безопасность.

В нашем примере нижняя часть каркаса была изменена. Добавлены две пластины с петлями и торсионными пружинами (для небольшого перемещения пластин вверх и вниз). Это было запланировано эргономичным дизайном сидений. Этот механизм снимает давление и напряжение в бедрах и ногах при нажатии на педали автомобиля. Кроме того, увеличена боковая часть нижней рамы, в местах будущего увеличена боковая поддержка.

Важен не только дизайн поролона, но и то, как он будет крепиться к каркасу. Все нужно спланировать заранее, а места надрезов и поролоновых застежек обозначить. Учтите расположение металлических стержней, которые будут удерживать кольца, чтобы закрепить определенные участки обивки. Штанги могут быть утоплены в мягкую часть сиденья (в специальные пазы). Вместо пазов со стержнями для крепления колец можно использовать застежки-липучки (ткань / застежки-липучки). Одна часть основы находится на пенополиуретане, а другая — на покрытии. Эти опоры часто используются в современных сиденьях.

Видео:Как сделать перетяжку сиденья.Скачать

Изготовление обивки для сидения

на пенополиуретане необходимо разметить линии швов, чтобы в дальнейшем создать обивку модифицированного сиденья.

Модели обивки можно изготовить из картона. Используйте эластичный материал (винил / дермантин) для создания округлых форм. При необходимости винил можно слегка растянуть, чтобы придать ему желаемую форму. После этого для удобства разметки кожи эластичные узоры можно скопировать на более твердый материал.

На обивку можно пришить поролон толщиной 5 мм. Это тот самый пенопласт, который используется для натяжки потолка кабины. Пеноматериал добавляет коже объема и скрывает неровности поролона основания сиденья. Поролон толщиной 5 мм не влияет на размер обивки. Использование более толстого поролона может сказаться на размере лайнера (на 3,4,5 мм).

Для центральной части и для боковых частей могут использоваться разные кожи (перфорированные / неперфорированные и разных цветов).

Выкройку следует разместить на подкладочном материале, обвести его с припуском на шов (примерно 1 см). При сборке и пошиве отдельных частей обивки очень помогают предустановленные примечания. Затем эти знаки должны сходиться друг напротив друга. Вы также можете использовать степлер, чтобы упростить шитье.

Как описано выше, можно использовать застежки-липучки (текстильные / застежки-липучки). Эти аксессуары помогают добиться идеального прилегания обивки к форме углубленного сиденья. Также вы можете прочитать статью «Обивка сидений своими руками», где много информации по изготовлению новой обивки.

Распечатать статью

Ещё интересные статьи:

-

Гладильная машина для кузова своими руками

-

Ошибки для студентов, начинающих изучать PDR

-

Как убрать царапины изнутри машины?

-

Какое освещение использовать для деталей автомобиля?

-

Как удалить пятна после покраски?

-

Дефекты окраски автомобиля

-

Джин Уинфилд, настройщик, автомобильный дизайнер, производитель автомобилей

-

Электромобиль Sony Vision-S

-

Самодельный спортивный автомобиль Стива Грабера La Bala

-

Покраска автомобилей

-

Машинная эпиляция

-

Техника полировки

🎬 Видео

Изготовление накидок.Скачать

Видеокурс по перетяжке сидений своими рукамиСкачать

Как снимать лекало с автомобильных сидений своими руками, на примере простой сидушкиСкачать

Перешив Рекаро.👍 Передние сидения. Гольф ч.4👍Скачать

Ремонт сиденьяСкачать

Как самостоятельно обтянуть сиденья кожейСкачать

Ремонт кожаных сиденийСкачать

Гладильная машина для кузова своими руками

Гладильная машина для кузова своими руками Ошибки для студентов, начинающих изучать PDR

Ошибки для студентов, начинающих изучать PDR Как убрать царапины изнутри машины?

Как убрать царапины изнутри машины? Какое освещение использовать для деталей автомобиля?

Какое освещение использовать для деталей автомобиля? Как удалить пятна после покраски?

Как удалить пятна после покраски? Дефекты окраски автомобиля

Дефекты окраски автомобиля Джин Уинфилд, настройщик, автомобильный дизайнер, производитель автомобилей

Джин Уинфилд, настройщик, автомобильный дизайнер, производитель автомобилей Электромобиль Sony Vision-S

Электромобиль Sony Vision-S Самодельный спортивный автомобиль Стива Грабера La Bala

Самодельный спортивный автомобиль Стива Грабера La Bala Покраска автомобилей

Покраска автомобилей Машинная эпиляция

Машинная эпиляция Техника полировки

Техника полировки